Bis vor etwa drei Jahren bevorzugten viele Betreiber die Anwesenheit eines Servicetechnikers vor Ort, um eine defekte Maschine wieder instand zu setzen. In der Pandemie ist die Akzeptanz der Fernwartung jedoch gestiegen. Waren anfangs die Unternehmen aufgrund Corona-bedingter Reisebeschränkungen gezwungen, Fernzugriffen zuzustimmen, wird das Konzept mittlerweile nicht nur unter Kostenaspekten, sondern auch wegen weiterer Nutzeffekte zunehmend positiv bewertet. Ungeachtet dieser sind Maschinenbetreiber aber auch skeptisch: Zum einen greifen betriebsfremde Techniker auf Unternehmenseigentum sowie möglicherweise Daten zu. Zum anderen vergrößert Fernwartung die Angriffsfläche für Cyberkriminelle. So zählt die Kompromittierung einer Anlage über einen Fernwartungszugang gemäß Bundesamt für Sicherheit in der Informationstechnik zu den Top 10 Risiken der OT-Security.

Erweitertes Angebot

Für die Maschinen- und Anlagenbauer bietet Fernwartung ebenfalls positive Effekte: So können sie etwa ihr Dienstleistungsangebot erweitern und Maschinen kontinuierlich überwachen sowie warten, bevor Komponenten ausfallen. Momentan steht die Fehlersuche/-behebung im Fokus sowie die Nachvollziehbarkeit von – seitens der Maschinenbetreiber vorgenommenen – Parameteränderungen, da sich dies auf die Haftung auswirken kann.

Betreiber vs. Hersteller

Bei der Planung und Umsetzung von Fernwartungslösungen muss berücksichtigt werden, dass sich Erwartungen und Umgebungsbedingungen bei Anlagenbauern und Anlagenbetreibern unterscheiden. So kann sich etwa unzureichende IT-Sicherheit beim Betreiber auf die funktionale Sicherheit auswirken. Sowohl Anlagenbauer als auch -betreiber sollten beim Thema IT-Sicherheit gleichermaßen involviert sein. Dies ist oft ein Balanceakt, denn Anlagenbauer müssen einerseits die Verfügbarkeit der Anlage gewährleisten und dabei auch Faktoren wie Skalier-, Bedien- und Installierbarkeit berücksichtigen, andererseits darf dies nicht die IT-Sicherheits- oder Safety-Aspekte tangieren. Zudem sind Maschinenbauer mitunter dazu gezwungen, mehrere Lösungen bereitzustellen, um den Ansprüchen des jeweiligen Betreibers nachkommen zu können. Andererseits haben Betreiber oft keine eigene Fernwartungslösung und müssen sich auf die Expertise der Maschinenbauer verlassen. Da es weder festgelegte Standards noch Zertifikate oder Kennzeichen für Fernwartungssysteme gibt, fehlt ihnen oft eine valide Grundlage für die Beurteilung. Ungeachtet dessen ist es ratsam, dass Betreiber die Vor- und Nachteile der unterschiedlichen Lösungsansätze gemäß der Kritikalität des Einsatzzwecks evaluieren. Denn auch wenn es die eine sichere Fernwartungslösung nicht gibt, sind einige technische Voraussetzungen obligatorisch abzuprüfen (siehe Kasten). Dies ist kein Garant für eine hundertprozentige IT-Sicherheit, denn letztendlich muss immer noch ein Mitarbeiter vor Ort die Fernwartung initiieren und überwachen, um bei einem auftretenden Problem eingreifen zu können.

Sicherheitskonzepte anpassen

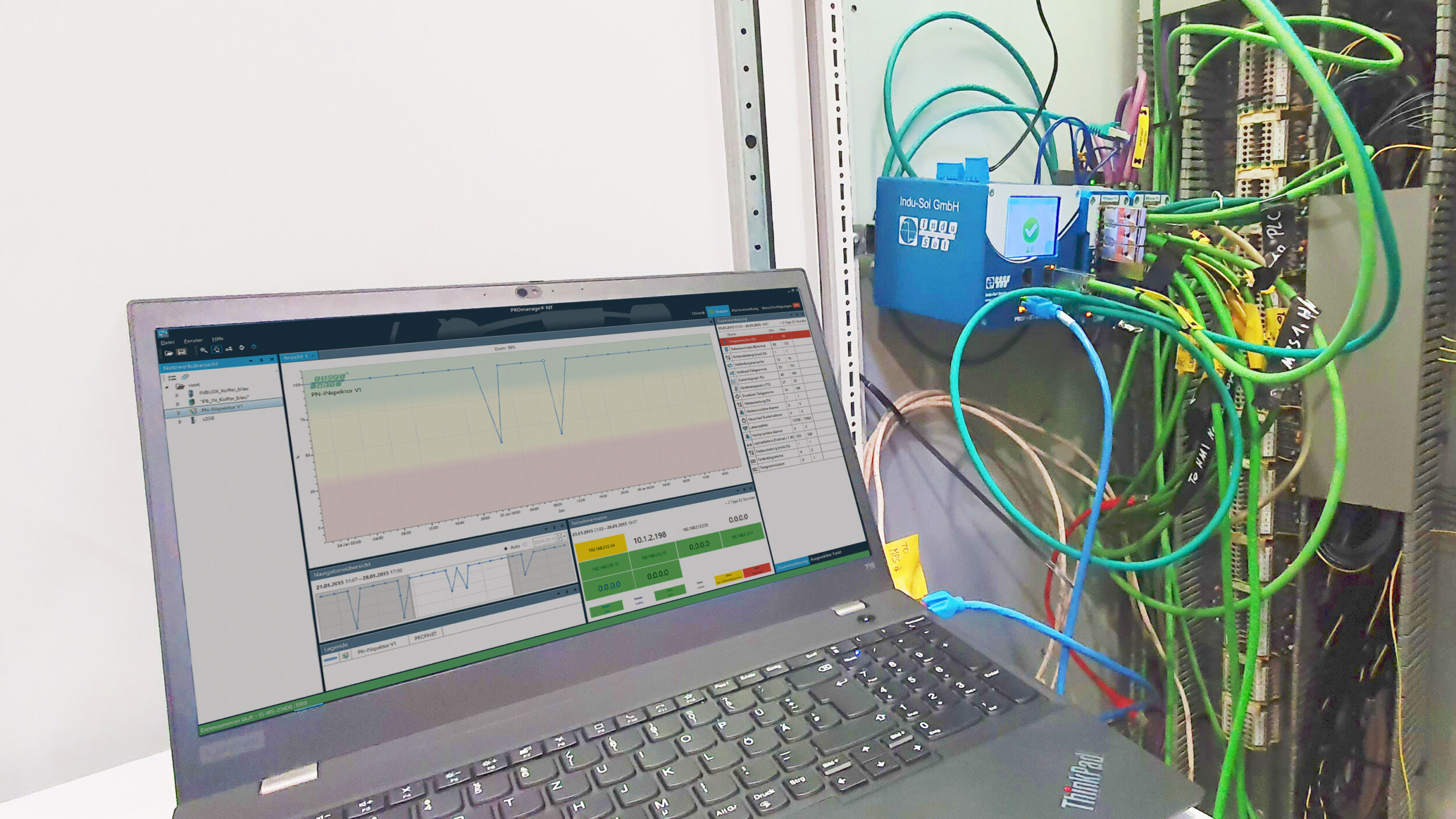

Dienstleistungsmodelle, wie etwa die Aufzeichnung und zyklische Auswertung von KPI oder Zählerständen, sollen die Maschinen beim Betreiber effizienter machen. Dadurch steigt der Datentransfer, woraufhin auch IT-Sicherheitskonzepte angepasst werden müssen. So gilt es etwa, das Spannungsfeld zwischen IT und OT aufzulösen. Denn sowohl die unterschiedlichen Denkweisen als auch die voneinander abweichenden Prioritäten und Prozesse der beiden Abteilungen können bei der Integration von Fernwartungslösungen ein Problem darstellen. Im Planungsprozess sollte zudem berücksichtigt werden, dass sich die Anforderungen an das Schutzlevel mehren. Dies resultiert zum einen aus dem zunehmenden Grad der Vernetzung und zum anderen daraus, dass mehr Komponenten von unterschiedlichen Herstellern in den einzelnen Maschinen und Anlagen zum Einsatz kommen. Wie lässt sich also verhindern, dass dadurch die Angriffsfläche vergrößert wird. Ein logischer Schluss für Betreiber wäre, eine einheitliche sichere Fernwartungslösung für seinen Maschinenpark einzusetzen. Dies lässt sich – verbunden mit hohem Aufwand – auch so realisieren, dass der Maschinenbauer ebenfalls seine präferierte Lösung weiterhin nutzen kann. Da in Zukunft weiterhin unterschiedliche Fernwartungssysteme zur Verfügung stehen, gilt es, eine Strategie bezüglich deren Vernetzung zu entwerfen und dabei insbesondere dem Schutzbedarf der Anlagenbetreiber Rechnung tragen. Dies wird dann essenziell, wenn Fernwartungsverbindungen rund um die Uhr bestehen müssen. Dafür bedarf es neuer IT-Sicherheitsmaßnahmen, wie Anomalie- und Signatur-Erkennung mithilfe von Intrusion-Protection.

Strategie entwerfen

Prinzipiell sind in Produktionsanlagen unterschiedliche Maschinen von diversen Herstellern zu finden. Um das IT-Sicherheitsniveau trotz der unterschiedlichen Fernwartungslösungen hoch zu halten, ist eine IT-Sicherheitsstrategie unabdingbar. Darin müssen alle Komponenten berücksichtigt sein – von der Hard- und Software über die sichere Anbindung bis hin zum geschulten Personal. Denn auch wenn die jeweils eingesetzten Fernwartungslösungen den IT-Sicherheitsanforderungen entsprechen, könnten ohne diese Vorgaben und trotz strukturierter Vorgehensweise IT-Sicherheitsrisiken entstehen. Nicht zuletzt ist die offene Kommunikation zwischen allen Beteiligten sowohl unternehmensintern als auch extern der Weg zum Erfolg.

www.mbconnectline.com