Der Übergang zum laufenden Jahrtausend brachte einen tiefgreifenden technologischen Wandel und eine ganz neue Art des Arbeitens in einer digitalen Welt. Als sogenannte vierte industrielle Revolution handelt es sich um das Ergebnis der intelligenten Vernetzung von Computern, Menschen und Maschinen, beschleunigt durch Datenanalyse und maschinelles Lernen. Der Begriff Industrie 4.0 – obwohl immer noch recht vage – steht vor allem für diese intelligente Vernetzung sowie die neuen Möglichkeiten der Digitalisierung über die gesamte Wertschöpfungskette.

Industrie 4.0 und die Antriebstechnik

Die Auswirkungen von Industrie 4.0 auf Motorensysteme wird sich letztendlich als Migration von der Automatisierungspyramide zu vernetzten Systemen darstellen. Das bedeutet, dass die verschiedenen Elemente des Systems, wie Motoren, Antriebe, Sensoren und Steuerungen, miteinander vernetzt, aber auch mit höheren Systemen verbunden sind – etwa mit einem Rechenzentrum, in dem Daten gespeichert, verarbeitet und analysiert werden. Folglich steht in einem Automatisierungsnetz künftig die Menge der erfassten Daten im Vordergrund. Da diese hauptsächlich von Sensoren produziert werden, nimmt die Anzahl solcher Komponenten in modernen Anlagen zu. Sie sammeln die Daten von Motoren sowie angetriebenen Maschinen wie Ventilatoren, Pumpen und Fördersystemen. Um die Daten zu nutzen zu können, werden die Sensoren mit verschiedenen Mitteln an das Datennetz angeschlossen.

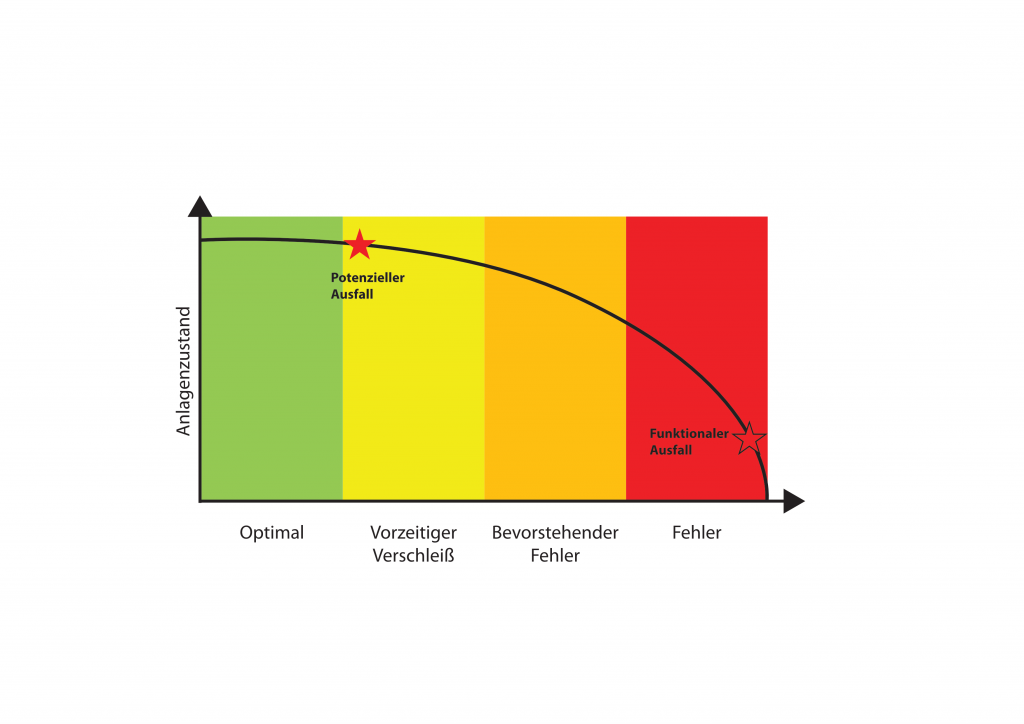

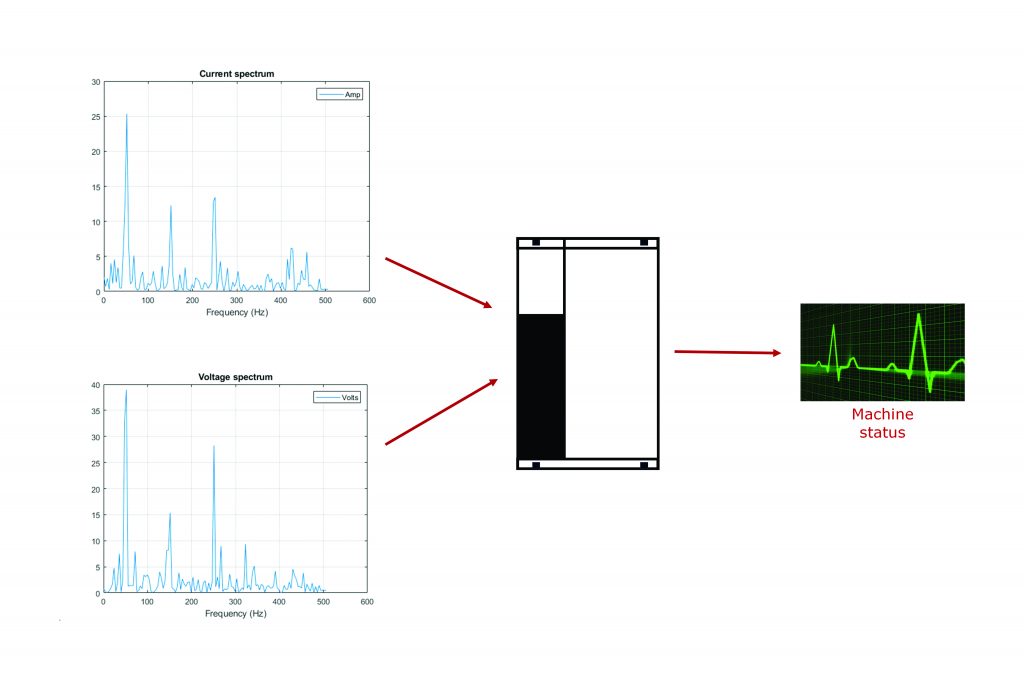

Abbildung 1: Die P-f Kurve zeigt ein typisches Verschleißmuster an – Bild: Danfoss GmbH Abbildung 2: Die Analyse der Motorstromsignatur ermöglicht es dem Antrieb, den Zustand des Motors und der Anwendung zu überwachen. – Bild: Danfoss GmbH

Daten bringen neue Möglichkeiten

Doch bei der Einführung eines fortschrittlichen Zustandsüberwachungssystems werden die zusätzlichen Kosten für Sensoren und Konnektivität oft als Hindernis gesehen. Dabei eröffnen moderne drehzahlvariable Antriebe ganz neue Möglichkeiten im Automatisierungsnetz. Traditionell wurden Antriebe rein als Leistungsprozessoren zur Steuerung der Motordrehzahl betrachtet. Heute bilden sie mit hoher Rechenleistung und Speicherkapazität sowie den integrierten Kommunikationsschnittstellen einen wichtigen Teil der Informationskette. In der Folge können sie etwa diese unterstützenden Funktionen übernehmen:

- Sichere Konnektivität: Der Antrieb kann auf sichere Weise mit anderen Elementen verbunden werden, z.B. mit anderen Antrieben, SPSen, Sensoren oder einer Cloud.

- Funktion als Sensor: Der Antrieb nutzt die Analyse der Motorstrom- und Spannungssignatur, um die Motor- und Anwendungsleistung zu erfassen. Zusätzliche Sensorik ist dann oft nicht nötig.

- Funktion als Sensor-Hub: Der Antrieb erfasst Daten von externen Sensoren, die sich auf den Prozess beziehen.

- Funktion als Controller: Der Antrieb fungiert als Controller. So kann ein Frequenzumrichter in vielen Fällen die SPS ersetzen.

- Integration von Mobilgeräten: Über entsprechende Schnittstellen bieten Antriebe drahtlose Konnektivität zu mobilen Geräten wie Smartphone oder Tablet.

Die über den Antrieb erfassten Informationen können auf unterschiedliche Weise genutzt werden:

- Signale, die direkt vom Antrieb über eingebaute Sensoren gemessen werden, lassen sich sofort nutzen. Das sind etwa Daten wie Motorstrom, Spannung, Antriebstemperatur und deren Ableitung, d.h. Leistung als Multiplikation von Strom und Spannung, oder Motordrehmoment. Gleiches gilt für Daten, die der Antrieb über den Anschluss externer Sensoren erhält.

- Nützliche Informationen lassen sich zudem aus den Momentansignalen ableiten, z.B. statistische Verteilung (Maximal-, Minimal-, Mittelwert und Standardabweichung), Frequenzbereichsanalyse oder Einsatzprofilindikatoren.

- Signale, die Hinweise auf den Zustand von Antrieb, Motor und Anwendung, können verwendet werden, um Wartungsarbeiten auszulösen oder das Systemdesign zu verbessern.

Moderne Zustandsüberwachung

Lösungen zur Analyse der Motorstromsignatur ermöglichen es dem Antrieb, den Zustand des Motors und der Anwendung zu überwachen. Diese Technik erlaubt es, physikalische Sensoren potenziell zu eliminieren oder frühe Fehlersignaturen zu extrahieren, die möglicherweise auf klassische Art nicht erkannt werden konnten. Etwa ist es mit dieser Technik möglich, Wicklungsfehler im Voraus zu erkennen oder die Exzentrizität der mechanischen Belastung. Das Konzept des Antriebs als Sensor-Hub beinhaltet den Anschluss externer Sensoren an den Antrieb, wodurch sich ein spezielles Gateway zur Verbindung von physikalischen Sensoren mit dem Datennetzwerk einsparen lässt. Schwingungssensoren, Drucksensoren und Temperatursensoren sind entsprechende Beispiele für, die an den Antrieb angeschlossen werden können. Der Vorteil des Konzepts liegt nicht nur in den Kosten, sondern ermöglicht auch die Korrelation von Sensordaten mit anderen Arten von Daten, die im Antrieb eh vorhanden sind. Ein offensichtliches Beispiel ist die Korrelation des Schwingungspegels von einem externen Sensor mit der Motordrehzahl, da die Schwingung drehzahlabhängig ist. Insgesamt sind dadurch mehr Arten von Instandhaltungsstrategien möglich:

- Korrigierende Instandhaltung: Das Produkt wird nach einem Fehler ausgetauscht.

- Vorbeugende Wartung: Das Produkt wird vor einem Fehler ausgetauscht, obwohl keine Benachrichtigungen vom Produkt empfangen werden.

- Zustandsabhängige Wartung: Das Produkt gibt eine Warnung aus, wenn die tatsächliche Lebensdauer des Produkts von der erwarteten Lebensdauer abweicht und mögliche Ursachen angegeben werden.

- Vorbeugende Wartung: Das Produkt gibt eine Warnung aus, bevor es ie vorgesehenen Betriebsstunden erreicht, um Servicemaßnahmen einzuleiten.

Korrektive und vorbeugende Wartung sind störungs- bzw. ereignis- oder zeitbasiert. Daher wird die Wartung im Falle eines Fehlers (korrigierend) oder nach im Voraus festgelegten Betriebsstunden (vorbeugend) durchgeführt. Bei diesen Wartungsarten wird kein Feedback aus der eigentlichen Anwendung verwendet. Mit der steigenden Verfügbarkeit von Sensordaten ist jetzt aber auch eine zustandsbasierte und vorausschauende Instandhaltung möglich. Solche Wartungsstrategien verwenden aktuelle Sensordaten, um den Zustand der in Betrieb befindlichen Ausrüstung zu bestimmen (zustandsbasierte Wartung) oder um zukünftige Ausfälle vorherzusagen (vorausschauende Wartung).