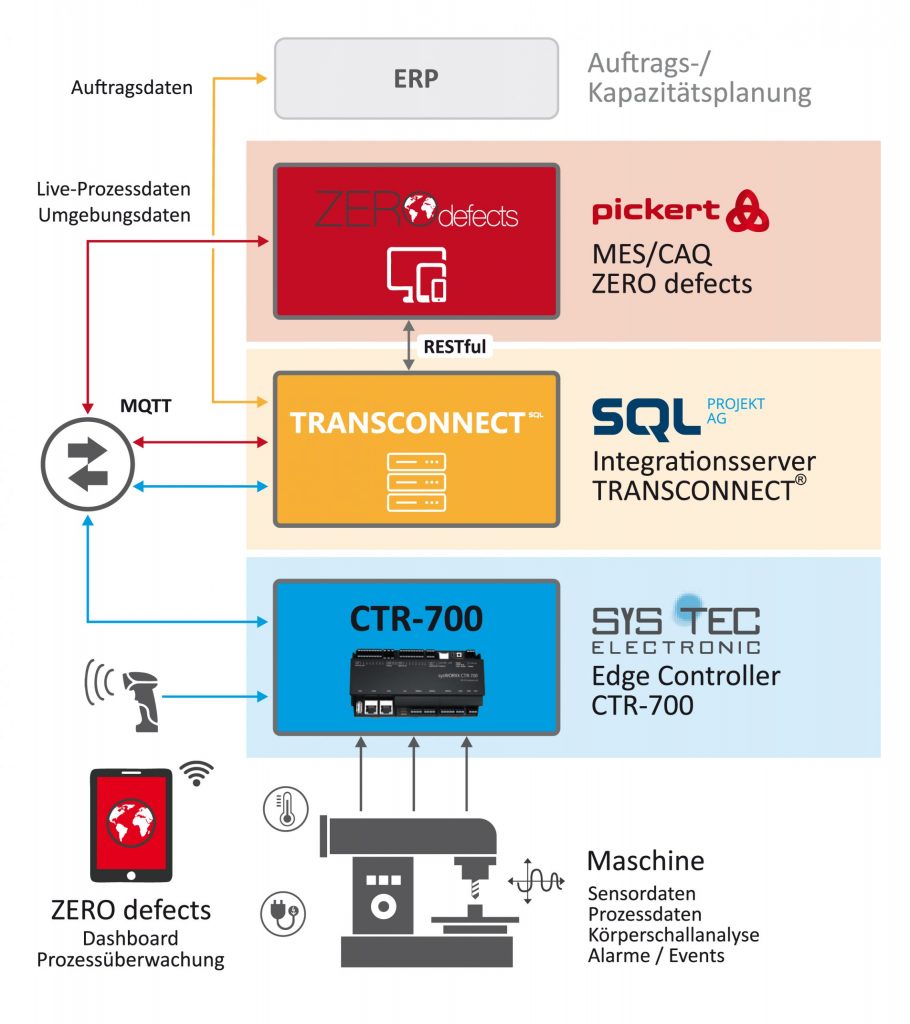

Die digitale Transformation in Unternehmen beinhaltet die Digitalisierung der Schnittstellen zwischen Auftragsverwaltung und Produktion. So kann ein durchgängig konsistentes Zustandsbild der Fertigung bis in das ERP-System in Echtzeit entstehen. Präzise Kapazitätsplanungen und eine verbindliche Kundenkommunikation werden ermöglicht. Doch der Use Case geht noch darüber hinaus: Mit zusätzlicher Sensorik und einer MES-Lösung für die Erkennung abweichender Prozesswerte (Anomalien) lassen sich die Qualität der gefertigten Produkte steigern, die Produktion fehlerhafter Teile reduzieren sowie Ausfälle von Maschinen- und Anlagenteilen verhindern. Für diesen Retrofit-Use-Case haben drei Unternehmen ihre Kernkompetenzen gebündelt. Eine Bestandsmaschine wurde mit zusätzlicher Sensorik nachgerüstet, um mittels Körperschallanalyse und entsprechender Datenvorverarbeitung in der Edge-Ebene (Sys Tec Electronic) Anomalien frühzeitig zu erkennen. Eine MES/CAQ-Lösung mit Fokus auf einer Null-Fehler-Produktion (Pickert & Partner) deckt Verbesserungspotenziale auf. Der Schnittstellen-Server Transconnect (SQL Projekt) übernimmt die übergreifende Datenintegration, aggregiert alle relevanten Daten und stellt sie den Systemen zur richtigen Zeit im richtigen Format zur Verfügung.

OT- und IT-Ebene nahtlos verbinden

Der nächste Arbeitsauftrag sowie aktuelle Prozess- und Umgebungsdaten werden in der Produktion papierlos auf einem Tablet angezeigt. Der nächste Auftrag errechnet sich aus dem vorhandenen Auftragsvorrat, den jeweiligen Lieferfristen, den aktuell verwendeten Werkzeugen zur Reduzierung der Rüstzeiten sowie der in den Materialpuffern vorhandenen Materialien. Die Auftragsdaten sowie die relevanten Prozessdaten und Kennzahlen werden allen Systemen entlang der gesamten Automatisierungspyramide bereitgestellt. Somit können z.B. die passende Auftragsreihenfolge auf der ERP-Ebene berechnet oder bereits in der Edge und während der Fertigung Validierungen vorgenommen werden, die die Qualität erhöhen und Fehlproduktionen reduzieren.

Qualitätssicherung im Fokus

Barcode-Scanner an der Maschine helfen den Werkern, die richtigen Materialien für einen Auftrag zu kommissionieren. Diese Informationen fließen in der MES/CAQ-Lösung zusammen, die auf dieser Datengrundlage die Auftragsdaten validiert und Qualitäts- sowie Güteparameter ableitet. Die Einbeziehung von Auftragsdaten bis in die Edge-Ebene und nachgelagerte Auswertungen ermöglichen es z.B., die Angebotslegung mit dem tatsächlichen Aufwand abzugleichen und auf dieser Basis weitere Anpassungen vorzunehmen.

Nachrüstung ermöglicht Smart Maintenance

Der Use Case sieht vor, die Maschinen mit verschiedenen Sensoren nachzurüsten. Diese überwachen z.B. die Temperaturen und die Schwingungen der Motoren sowie die Energieaufnahme der Antriebe. Basierend auf der langfristigen Aufzeichnung dieser Messwerte lassen sich Anomalien ermitteln, die auf Verschleiß hindeuten und entsprechende Wartungsprozesse auslösen. Dazu werden die Messdaten über einen relevanten Zeitraum aufgezeichnet und ausgewertet. Treten Ausreißer aus einem definierten Spektrum auf, stellt das eine Indikation für eine nötige Wartungsmaßnahme dar. Möglich ist es sogar, gleich automatisch entsprechende Wartungs- oder Lageraufträge auszulösen und mittels Push-Notification direkt an die Smart Devices relevanter Mitarbeiter zuzustellen.