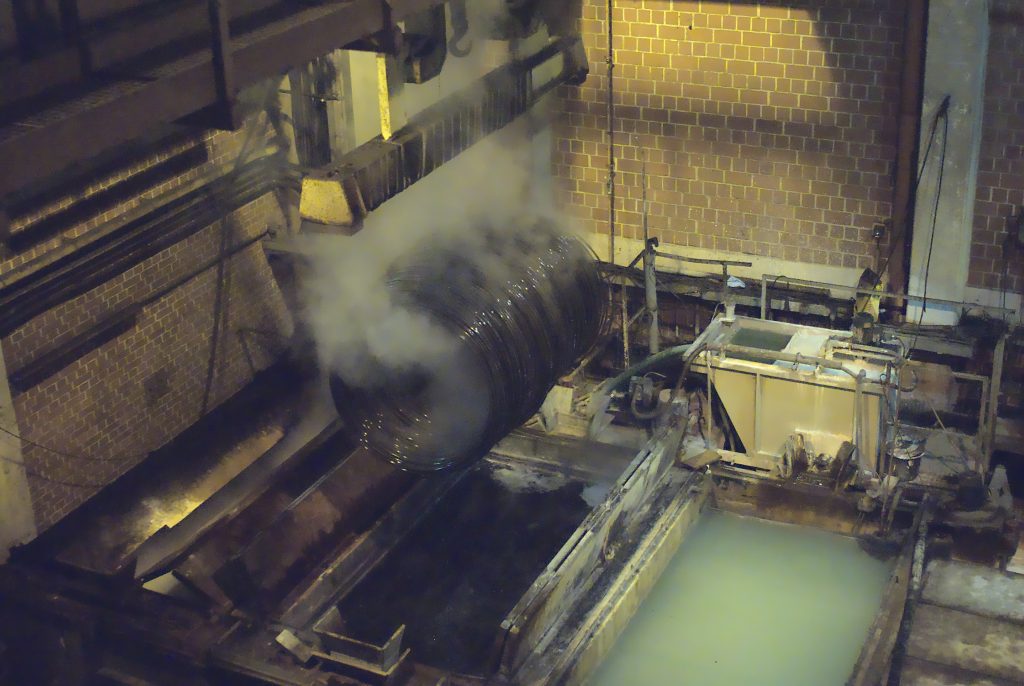

Dampfschwaden und beißender Geruch steigen von den tonnenschweren Drahtringen auf, die zwei Krane nacheinander in verschiedene Bäder mit Säure und anderen Chemikalien tauchen. Die Beize bei der Rudolf Rafflenbeul Stahlwarenfabrik in Hagen, in der die Oberflächen der Drähte für die Tochterfirma Volme-Draht behandelt werden, arbeitet vollautomatisch. Die Oberflächenbehandlung ist entscheidend für die Weiterverarbeitung im eigenen Drahtzug oder beim Kunden.

In die Jahre gekommen

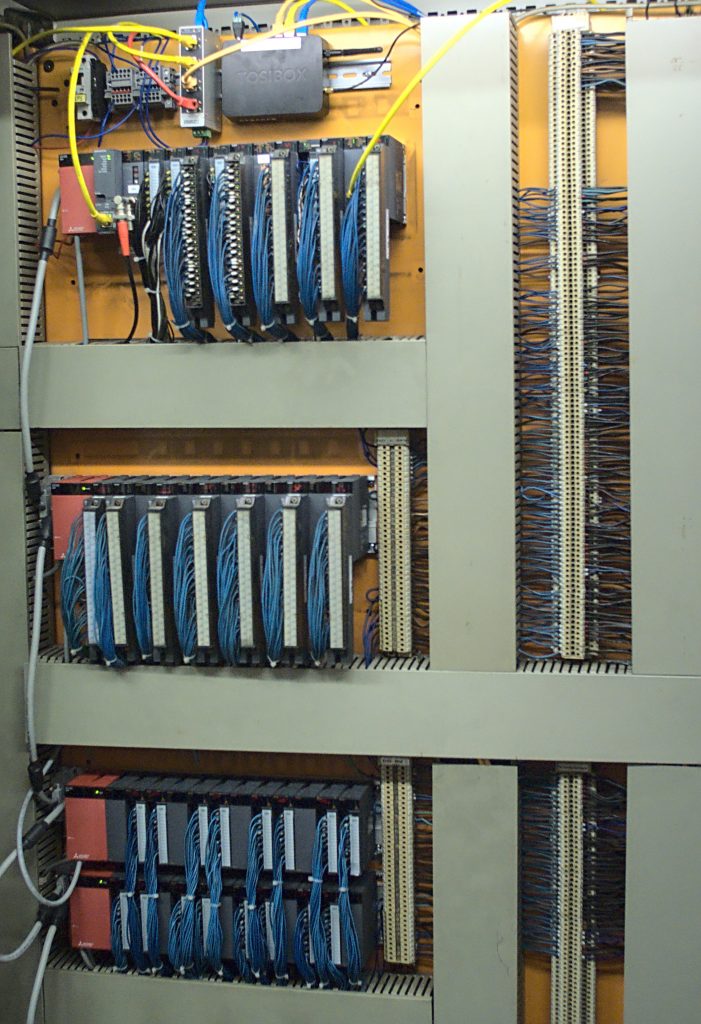

Die vollautomatische Beize wurde 1994 in Betrieb genommen. In dem Gebäude sind die verschiedenen Bäder, die zugehörigen Aggregate sowie zwei Portalkrane installiert. Lediglich für die Materialzufuhr und den -abtransport ist Personal notwendig. Ein Mitarbeiter legt mit einem Gabelstapler die Drahtringe im Eingangsbereich der Anlage auf einem Gestell ab und gibt anschließend im Prozessleitsystem das Programm ein, mit dem dieser Ring behandelt werden soll. Im Programm sind Reihenfolge und Verweildauer in den einzelnen Bädern festgelegt und hängen von der jeweils gewünschten Oberfläche ab. Nachdem das Programm gestartet wurde, führen die Krane die Drahtringe an nacheinander in die entsprechenden Bäder. Am Ende wird das Material wieder auf einem Gestell abgelegt und per Gabelstapler abtransportiert. Die Automatisierungstechnik für die Beize ist in einem Leitstand untergebracht. Bei der Planung und Inbetriebnahme wurden zwei separate Steuerungen installiert – eine SPS steuert die Krane, die andere ist für die Bäder und Aggregate, wie Heizung, Pumpen, Rührwerke und Abdeckungen, zuständig. „1994 wurden Steuerungen der A-Serie von Mitsubishi Electric verwendet“, erzählt Kai Kreutzer, der als Leiter der Instandhaltung auch für die SPS-Technik bei Rafflenbeul zuständig ist. Die beiden Steuerungen müssen miteinander kommunizieren, damit sich etwa die Deckel der Bäder öffnen, wenn ein Kran einen Ring hineinlegen will. „Auch wenn die Steuerungstechnik im Prinzip noch funktioniert hat, haben wir uns vor rund einem Jahr dafür entschieden, sie auszutauschen“, so Kreutzer. Der Hauptgrund: Ersatzteile für die abgekündigte A-Serie waren zunehmend schwieriger zu beschaffen. Auch die alte Visualisierungslösung, die noch auf einem IPC mit Windows 95 basierte, musste ausgetauscht werden. „Außerdem war der Speicherplatz der beiden SPS-Systeme komplett voll. Neue Funktionen konnten nicht mehr umgesetzt werden“, ergänzt der Instandhaltungsleiter.

Spezialist für Retrofit

Man suchte nach externer Unterstützung für das Projekt. „Wir wollten vor allem die Zeit, in der die Beize während des Umbaus nicht zur Verfügung steht, möglichst kurz halten“, betont Geschäftsführer Christoph Rafflenbeul-Dormeyer. Denn: „Sämtliches Material, das wir in unserem Drahtzug verarbeiten, muss vorher in der Beize behandelt werden. Einen kleinen Vorrat kann man natürlich anlagen, aber nach einigen Tagen könnten wir nicht mehr produzieren.“ Als Partner wurde die Hard- und Softwareberatung Thorsten Braun hinzugezogen, ein Ingenieurbüro, dass über 30 Jahre Erfahrung mit den Systemen von Mitsubishi Electric hat. Kern des Retrofits war der Austausch der beiden Alt-SPSen durch Geräte der aktuellen Serie Melsec Q. „Solche Aufträge haben wir in den vergangenen Jahren schon häufig übernommen“, erklärt Thorsten Braun. „Retrofit-Projekte machen inzwischen einen großen Teil unserer Arbeit aus.“ Hilfreich beim Austausch der Steuerungen sind die sogenannten Conversion-Adapter. Sie ermöglichen es, die Verdrahtungsebene einer alten Melsec-A-SPS weiterzuverwenden. Der Kontaktblock wird von der alten I/O-Karte abgeschraubt und passt durch den Adapter direkt auf die entsprechende Karte der Melsec Q. Die beiden Steuerungen der Beize haben zusammen rund 900 I/Os. „Hätten wir diese alle neu verdrahten müssen, wäre ein schneller und fehlerfreier Umbau sicher schwieriger und langwieriger geworden“, ist Kreuzer überzeugt.

Programme konvertieren

Der Retrofit betrifft aber nicht nur die Hardware, die Software muss ebenfalls angepasst werden. Auch hierfür bietet Mitsubishi eine Lösung: In der Entwicklungsumgebung GX Works lassen sich die Programme unkompliziert konvertieren und auf die neue SPS übertragen. „Das hat uns viel Arbeit gespart“, meint Thorsten Braun, „denn insbesondere die Kransteuerung ist relativ komplex.“ Beide Krane können – abgesehen von den beiden Enden der Halle – alle Bäder erreichen. Die Steuerung muss also jeweils entscheiden, welcher Kran welche Aufgabe übernimmt. Die alte SPS hat diese Aufgabe gut erledigt, eine Neuprogrammierung sollte möglichst vermieden werden. Die Software-Entwicklung in GX Works basiert auf den normierten IEC61131-Sprachen. Doch bei einigen Details lief die Konvertierung der Software nicht ganz reibungslos. Die Sensoren für die pH-Messung waren in der alten Steuerung über eine RS485-Schnittstelle angebunden. „Die zuständige Software, die direkt in Assembler entwickelt wurde, ließ sich so nicht auf die neue SPS übernehmen“, erklärt Braun. Weil das erst während der Inbetriebnahme aufgefallen ist, war eine schnelle Lösung gefordert. „Wir haben dann eine zusätzliche Schnittstellenkarte für die Melsec Q verwendet“, schildert Thorsten Braun die Lösung.

Schneller Umbau

Um den Umbau der Steuerungstechnik mit möglichst kurzer Stillstandszeit zu realisieren, war Vorarbeit notwendig. Im ersten Schritt hat Braun eine gute Woche für die Planung aufgewendet: „Neben der Auswahl der richtigen Komponenten kam es darauf an, wo diese im Schaltschrank platziert werden, damit die alte Verdrahtung passt.“ Programmierung und Tests haben weitere zwei Wochen in Anspruch genommen. Dazu wurde die neue Hardware zunächst in einem separaten Schaltschrank installiert, wo sie ausgiebig getestet werden konnte. Dabei konnte Braun per Fernwartung auf die Anlage zugreifen. Beim Austausch der Steuerungstechnik in den Schaltschränken der Leitwarte und die Inbetriebnahme war er vor Ort. Abgesehen von der zusätzlichen Schnittstellenkarte liefen Umbau und Inbetriebnahme reibungslos. Bei der Errichtung der Anlage hat die Inbetriebnahme der Automatisierungstechnik rund vier Monate gedauert. „Wir haben alles innerhalb von drei Tagen hinbekommen“, so Braun. Auch der Geschäftsführer ist zufrieden. „Aus meiner Sicht hätte es nicht besser laufen können.“

Zusätzliche Möglichkeiten

Nach dem Retrofit sind durch den größeren Speicher der Melsec Q zusätzliche Funktionen möglich. So werden z.B. Fehlermeldungen jetzt auch direkt in der Visualisierung an der Anlage und nicht nur in der Leitwarte angezeigt. Der Mitarbeiter kann das Problem dann direkt vor Ort beheben. Für die Zukunft sind Erweiterungen der Automatisierungstechnik geplant. So soll etwa ein Datenlogger integriert werden, der das Debuggen der Programmabläufe erleichtert. Und auch der Weg in Richtung digitalisierte Fertigung ist schon in Vorbereitung: Ein MES-Modul soll zukünftig die gesamte Anlage an das Dynamics NAV des Unternehmens anbinden.