Die Vision der Smart Factory beschreibt eine Produktionsumgebung, bei der sich Werkstücke selbstständig den optimalen Weg durch die Fertigung suchen. Dabei werden alle wichtigen Kennzahlen im Leitstand, dem so genannten Dashboard dargestellt. Auf dem Weg dorthin ist ein wichtiger Schritt die Erfassung und Auswertung der Maschinendaten. Hierzu zählen Informationen wie Temperatur, Druck, Stückzahl, Störung und Störungsursache, Produktionszeiten und -mengen, Energieverbrauch, Taktzeiten, Stillstände und produzierte Ausschussmengen. Die Datenerfassung erfolgt über verschiedene Sensoren, die oft bereits in der Fertigungsanlage verbaut, oder einfach nachzurüsten sind. Die Protokolle für die Datenübertragung dienen als Basis für die weitere Verwendung der erfassten Maschinendaten in einer Unternehmenssoftware wie S/4Hana von SAP. Mit richtigen Vorüberlegungen kann für fast jedes Unternehmen die passende Lösung zur Maschinendatenerfassung (MDE) umgesetzt werden. Dann rücken auch Konzepte wie die vorausschauende Wartung (Predictive Maintenance) in greifbare Nähe, bei der anhand der erfassten Maschinendaten Risiken unerwünschter Betriebszustände und Ereignisse prognostiziert werden. Die Technik maximiert im Idealfall die Verfügbarkeit und liefert früh Informationen für zielgerichtete Wartungsaktionen.

Edge-Computing als Enabler

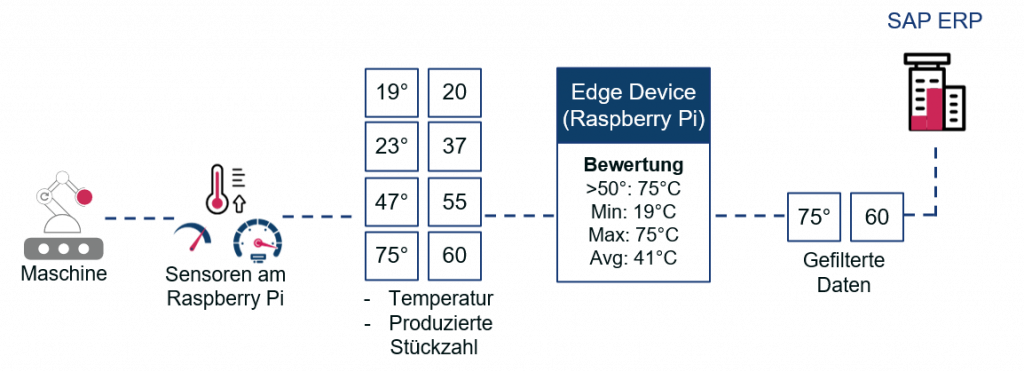

Eine Lösung für die vorausschauende Wartung lässt sich bereits einfach und kostengünstig mit einem Mini-Computers umsetzen, der einerseits die Daten der Maschinensensoren erfasst und andererseits als Edge Device zur weiteren Datenverarbeitung dient. Beispiel: Ein Raspberry Pi, der mit einem Temperatursensor sowie einer Lichtschranke ausgestattet wurde, erfasst nicht nur die produzierten Stückzahlen, sondern liest parallel dazu in einem bestimmten Zeitintervall die aktuellen Temperaturwerte aus. Wird ein zuvor definierter Grenzwert überschritten – etwa 50°C – filtert die Bewertungslogik lediglich diesen Wert aus allen Daten heraus und übermittelt ihn, inklusive der bis dahin produzierten Stückzahlen an das ERP-System. Durch die im ERP-System eingehende Nachricht können weitere Prozessschritte automatisch angestoßen werden, beispielsweise das Erstellen eines Instandhaltungsauftrags. Der Vorteil dieser Edge-Lösung ist, dass sie sich unabhängig vom Alter der Fertigungsanlage implementieren lässt und somit mit dem richtigen Programm in vielerlei Hinsicht eine passende Lösung darstellt. Die Kosten für die Umsetzung und die verwendete Hardware sind sehr gering, da auf zusätzliche Hardware, MES oder andere SAP-Systeme verzichtet werden kann. Eine Erweiterung auf weitere Fertigungsanlagen ist zudem problemlos möglich, wobei jede Anlage einen eigenen Raspberry Pi benötigt. Bei der Anbindung einer größeren Anzahl von Maschinen sollte jedoch abgewogen werden, ob der Einsatz einer Middleware als Lösungsalternative sinnvoller ist. Hierfür hat SAP die Systeme SAP Plant Connectivity oder die SAP Edge Services im Portfolio.

Lösungen für große Landschaften

Für große Maschinenparks bietet SAP verschiedene Systeme und Services, die eine Erfassung, Weiterverarbeitung und Auswertung der Maschinendaten ermöglichen. Dabei unterscheiden sich die angebotenen Lösungen vor allem in der Lokation der Zielsysteme. Bei der Cloud-Lösung werden die Dienste zur Verarbeitung der Maschinenrohdaten etwa über standardisierte Nachrichtenprotokolle bereitgestellt, etwa MQTT, OPC UA oder HTTP. Die richtige Wahl hängt von Faktoren wie dem Datenaufkommens ab. Bei geringen Datenmengen kann die Übertragung direkt von der Maschine an die IoT-Services der SAP Cloud Plattform erfolgen, ohne die Netzlast und Performance negativ zu beeinflussen. Innerhalb der IoT-Services erfolgt die Filterung der Daten mit Hilfe zuvor bestimmter Funktionen sowie eine Speicherung zum Zweck von Langzeitanalysen. Bei größeren Datenmengen – etwa der Weiterleitung von Daten mehrerer Sensoren oder angebundener Anlagen ist dagegen zunächst eine Übertragung der Rohdaten an SAP Edge Services sinnvoll. Das Tool empfängt erfasste Maschinenrohdaten nahe an deren Entstehungsort und reduzieren die zu übertragende Datenmenge an die Cloud über definierte mathematische Funktionen. Danach werden die Daten an die weiterverarbeitenden Services übermittelt.

Hub für die Automatisierung

Die zentrale Komponente für die cloudbasierte Prozessautomatisierung im Bereich der Maschinendatenerfassung bilden die Business Services der SAP-Cloud. Dort werden erfasste und vorverarbeitete Daten mit den Kontextdaten des ERP-Systems in Verbindung gesetzt, um auf Abweichungen reagieren zu können. Dabei erfolgt die bidirektionale Kommunikation mit dem ERP-System über Integrationsservices, die unter anderem hinterlegte Maschinendaten des Backend-Systems den Business Services bereitstellen. Innerhalb der Business Services werden erfasste Sensordaten mit den hinterlegten Daten der Anlage abgeglichen. Bei Abweichungen lösen definierte Triggerfunktionen automatisch quasi beliebige Ereignisse im ERP-System aus – etwa die Anlage eines Instandhaltungsauftrags. Neben den Services der Cloud Platform bietet SAP das Integrationssystem PCo, das neben der Erfassung von Sensorrohdaten auch Daten aus Steuerungssystemen wie Scada oder Steuerungen mit betriebswirtschaftlichen Systemen bidirektional koppelt. Die Übertragung von betriebswirtschaftlichen Daten an die Anlage ist vor allem dann vorteilhaft, wenn auf Änderungen der erfassten Maschinendaten automatisch reagiert werden soll und die Änderungsparameter automatisch vom Zielsystem an die Maschine übertragen werden.

www.consilio-gmbh.de