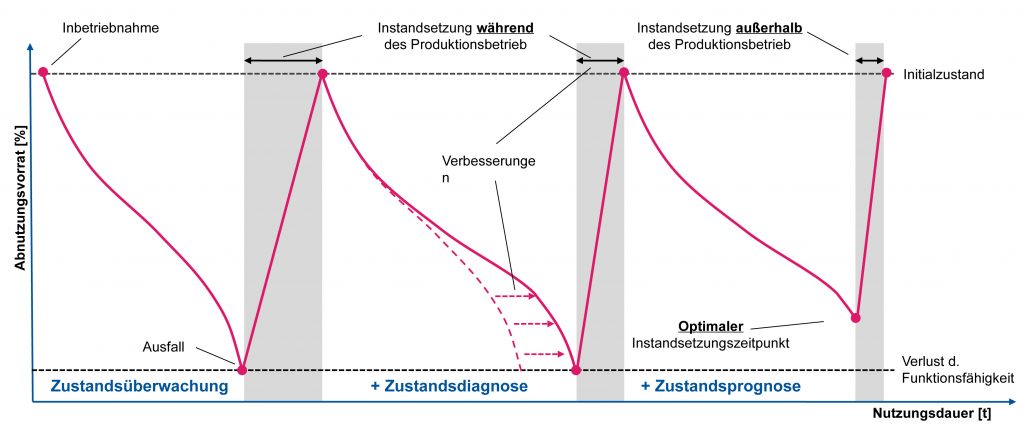

Predictive Maintenance soll insbesondere durch die vorausschauende Identifikation des optimalen Instandsetzungszeitpunkts die maximale Ausnutzung des Abnutzungsvorrats, bei gleichzeitiger Vermeidung ungeplanter Stillstandzeiten, erreicht werden. Eine frühe Störungsvorhersage erhöht außerdem den Planungsgrad in Bezug auf nicht vermeidbare Stillstände, da beispielsweise Vorlaufzeiten präziser bestimmt werden können. Im Gegensatz zur reinen datenbasierten Zustandsdiagnose, die im Nachgang einer Störung die Ursachen ermittelt und so ex post die Ableitung von Verbesserungen ermöglicht, werden prädiktive Datenmodelle so trainiert, dass eine Zusammenführung von Fehlerbild und Ursache bereits vor dem tatsächlichen Auftreten des Fehlers geschieht. Dabei dienen Daten aus der kontinuierlichen Zustandsüberwachung (Condition Monitoring) als Eingangsgröße für Analysemodelle, die aufgrund der großen Datenmengen zunehmend auf Verfahren der Künstlichen Intelligenz zurückgreifen. Dahingehend wurden in den vergangenen Jahren bereits zahlreiche Anwendungsfälle für die produzierende Industrie identifiziert und die Grenzen der technischen Umsetzbarkeit kontinuierlich ausgeweitet.

Aufbruch ins Ungewisse

Der Entschluss, Predictive Maintenance im eigenen Unternehmen einzuführen, markiert häufig den Start eines aufwendigen Projektes mit ungewissem Ausgang. Aufgrund der technischen Feinheiten und teilweise hohen Kapitalintensität gerät die grundlegende Fragestellung, welcher konkrete Mehrwert durch Predictive Maintenance realisiert werden soll, oft aus dem Fokus der Betrachtung. Denn allein die Fähigkeit, Ausfallzeitpunkte im Voraus zu bestimmen, stiftet noch keinen Mehrwert für die Produktion und somit für die Wertschöpfung eines Unternehmens. Vielmehr stellt Predictive Maintenance nur ein weiteres Werkzeug im Werkzeugkasten der Instandhaltung dar, um beispielsweise eine Steigerung des Planungsgrades oder der OEE (Overall Equipment Effectiveness) zu realisieren. Die nachfolgende beispielhafte Schilderung illustriert dies.

Wissen ist der Anfang

Angenommen ein Instandhalter weiß aufgrund eines erfolgreich implementierten Predictive-Maintenance-Systems, dass die Hydraulikpumpe einer Pressenanlage in drei Tagen nicht mehr über ausreichend Druck für den störungsfreien Betrieb verfügen wird, dann stellt dies zwar einen erfolgreichen Anwendungsfall von Predictive Maintenance dar, hier entsteht jedoch noch kein quantifizierbarer Mehrwert. Denn: Einerseits müssen aus der Prognose operative Entscheidungen abgeleitet werden können, die z.B. den rechtzeitigen Austausch des defekten Bauteils ermöglichen, andererseits lohnt sich der hohe Implementierungsaufwand des Systems oftmals erst, wenn der Anwendungsfall mehrwertstiftend auf weitere Maschinen übertragen werden kann. In diesem Fall spricht man nicht mehr von einem Anwendungsfall, sondern von einem lohnenden Business Case.

Fehlende Anker in die Praxis

Die Gründe, warum es vielen Unternehmen noch nicht gelingt, Predictive Maintenance in der Breite als funktionierende Business Cases auszurollen, sind vielfältig. Neben der mangelnden Definition eines klaren Zielbilds können auch organisationale und kulturelle Aspekte im Sinne der Akzeptanz eine Hürde bei der Einführung von Predictive Maintenance darstellen. Vertrauen die Instandhalter den Störungsvorhersagen nicht und verlassen sich eher auf ihre Erfahrung, schränkt dies den Nutzen des Systems und das Skalierungspotenzial ein. Der Aufbau von Akzeptanz bedingt auf der Systemebene vor allem eine minimale Anzahl an Fehlalarmen, was eine möglichst hohe Modellgüte voraussetzt. Die zugrundeliegenden Datenmodelle benötigen dafür vor allem spezifische Fehlerdaten, um verlässliche Aussagen über den zukünftigen Zustand eines Assets treffen zu können. Oft mangelt es in der Praxis sowohl an fehlerspezifischen Daten als auch an der Quantität und Qualität der Daten, was einen unmittelbaren negativen Effekt auf die Güte des Prognosemodells und somit die Akzeptanz einer Predictive-Maintenance-Lösung hat. Unternehmen müssen sich daher die Frage stellen, inwieweit es wirtschaftlich sinnvoll ist, eine Maschine bewusst ausfallen zu lassen, um datenbasierte Fehlerbilder zu erhalten. In vielen Fällen kann auch die proaktive Durchführung von Verbesserungsmaßnahmen die effektivere Lösung sein. Predictive Maintenance ist demnach zwar als Technologie-Projekt umsetzbar, hat sich aber noch nicht in der breiten betrieblichen Praxis durchgesetzt. In vielen Betrieben mangelt es aktuell noch an Methoden für eine umfassende Berücksichtigung der implizierten Interdependenzen und den zielgerichteten Einsatz von Zustandsprognosen in der Instandhaltung.

Vom Case zur Umsetzung

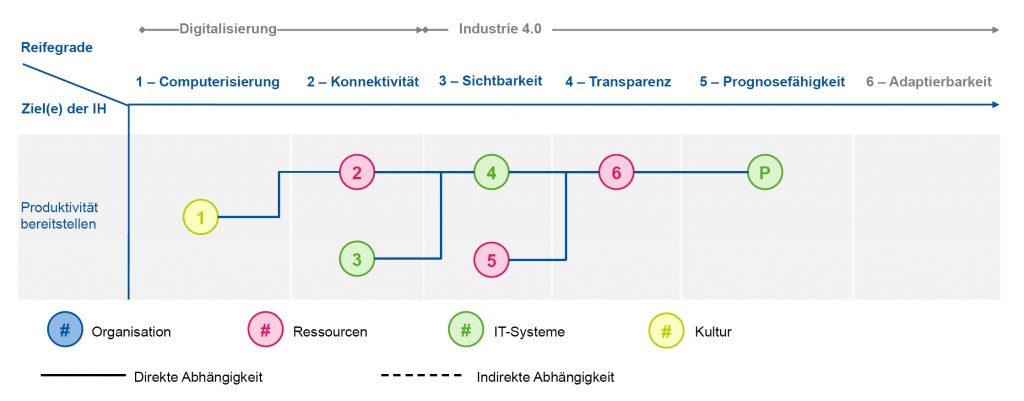

Hilfreich in der Praxis ist es, über einen Roadmap-Ansatz vom Business Case zur Umsetzung zu kommen. Der große Vorteil besteht darin, dass Interdependenzen abgebildet werden können, indem die Maßnahmen für die Zielerreichung logisch verknüpft und in einen übergeordneten Kontext gestellt werden. Der Ansatz bietet dahingehend einen Ordnungsrahmen für die fähigkeitsbasierte Weiterentwicklung der Instandhaltung entlang der sechs Reifegrade des Industrie 4.0 Maturity Index. Anhand des in der Abbildung auf dieser Seite gezeigten Beispielpfads wird im Folgenden die Funktionsweise der Roadmap verdeutlicht und gezeigt, wie eine Nutzensteigerung mit Hilfe von Predictive Maintenance realisiert werden kann. Als Ziel wird die Erhöhung der OEE durch die Reduktion ungeplanter Stillstände betrachtet (Produktivität bereitstellen). Die Nutzung eines Instandhaltungsplanungs- und steuerungssystems (IPS) bildet die Grundlage und hilft bei der Aufschlüsselung von Fehlerketten. So kann auf Basis der dokumentierten Störungen im Sinne einer datenbasierten Fehlermöglichkeits- und einflussanalyse (FMEA) die Kritikalität innerhalb des Produktionsprozesses bestimmt werden. An dieser Stelle muss die Frage beantwortet werden, in welchem Umfang eine Reduktion der ungeplanten Stillstände durch Predictive Maintenance die OEE der Anlage steigern kann. Da die Kritikalität an sich nur durch entsprechende Verbesserungsprojekte reduziert werden kann, muss für die Gestaltung des Business Case abgewogen werden, welche Lösung den größten wirtschaftlichen Nutzen birgt.

Datenerfassung beginnt

Nachdem eventuelle Schnittstellenbedarfe in der aktuellen IT-Landschaft identifiziert wurden, können über eine kontinuierliche Zustandsüberwachung Maschinen- und Betriebsdaten der kritischen Anlagen gesammelt werden. Dabei ist zu klären, welche Messgrößen erfasst werden sollen, um die entsprechende Sensorik zu installieren. Gleichzeitig müssen die Mitarbeiter an die datenbasierten Unterstützungssysteme herangeführt werden, so dass bereits früh mit dem Aufbau von Datenkompetenzen begonnen wird. Auf diese Weise wird zum einen die Akzeptanz datenbasierter Entscheidungshilfen erhöht, zum anderen lernen die Mitarbeiter Zusammenhänge zwischen den Daten und auftretenden Störungen zu erkennen. So können mit datenbasierten Zustandsdiagnosen im Nachgang eines Fehlers bereits objektive Schlüsse hinsichtlich der Vermeidung ungeplanter Stillstände gezogen werden.

Software glänzt – aber spät

Nachdem die technischen, kulturellen und organisationalen Voraussetzungen für die Umsetzung des Business Case erfüllt sind, kann eine Prognosesoftware eingeführt werden. Aufgrund des frühzeitigen Aufbaus von Datenkompetenzen werden die Instandhalter durch Predictive Maintenance nun dazu befähigt, operative Entscheidungen aus den Störungsvorhersagen abzuleiten. Neben der Vermeidung von Stillständen wird auch der Planungshorizont in Bezug auf unvermeidbare Stillstände erhöht, wodurch die Verfügbarkeit und somit die OEE der Anlage gesteigert wird. Außerdem wurden durch die schrittweise Entwicklung die notwendigen Fähigkeiten aufgebaut, um eine Skalierung der Anwendung für die breite betriebliche Praxis zu realisieren. Um die gesamten Potenziale von Predictive Maintenance für das eigene Unternehmen nutzbar zu machen, stellt die Identifikation eines funktionierenden Business Case daher eine notwendige Bedingung dar, der – ergänzt durch einen Roadmap-Ansatz – die Umsetzung Top-down bis hin zur installierten Sensorik ermöglicht.

www.fir.rwth-aachen.de