Ein Mesh-Netzwerk aus Schwingungssensoren, ein Gateway mit Sim-Karte, Datenanalyse in der Cloud und eine App – mit dieser Kombination aus High-Tech und jede Menge Knowhow will Schaeffler den Markt für Zustandsüberwachungssysteme revolutionieren. Der Clou dabei: Jeder Betreiber oder Instandhalter von Produktionsstandorten kann seine Maschinen und Aggregate in Eigenregie auf Experten-Niveau überwachen.

Stand der Technik

Nicht selten sind bis zu 95 Prozent der Antriebe und Aggregate – Pumpen, Lüfter, Kompressoren usw. – in Anlagen der Prozess- und Fertigungsindustrie gar nicht oder nur routenbasiert durch manuelle Messungen überwacht. Die Gründe erklärt Dr. Philipp Jussen, Director Product Lifecycle Management im strategischen Geschäftsfeld Industrie 4.0 bei Schaeffler: „Als Hindernisse für den Einsatz von Condition Monitoring Systemen (CMS) nennen die Betreiber hauptsächlich hohe Kosten verursacht durch aufwendige Installationen und Konfigurationen, des Weiteren schwankende Zusatzkosten durch manuelle Analysen der Schwingungssignale sowie die oft nicht ausreichende Qualität und Aussagekraft der Analytik.“ Um diese Mankos zu beseitigen, hat Schaeffler das CMS Optime entwickelt. Als Zielindustrien wurden für die Markteinführung u.a. die Prozessindustrie, die Papier- und Zellstoffindustrie, die Zementindustrie, der Bergbau, die Stahlindustrie, Sägewerke sowie die Nahrungsmittel- und Getränkeindustrie definiert.

Folgenden Nutzen bietet der Einsatz von Optime: Bei einer Umstellung von einer monatlichen, manuellen, routenbasierten Messung (Offline-Messung) auf Optime sinken die Kosten deutlich unter 50 Prozent, während gleichzeitig die Anzahl der Messungen pro Messpunkt um ein Vielfaches steigt. So ermöglicht das System eine flächendeckende und automatisierte Zustandsüberwachung. Es liefert konkrete Angaben über die geschädigte Komponente, die Schadensschwere und Handlungsempfehlungen. Damit verfügen Betreiber von Produktions- oder Prozessanlagen über eine Entscheidungsgrundlage, an welchen Aggregaten welche Wartungsarbeiten vorgenommen werden müssen und ob diese in dem zur Verfügung stehenden Zeitfenster, z.B. bei einem geplanten Stillstand, erledigt werden können. Sebastian Mergler, Solution Manager Condition Monitoring bei Schaeffler über Optime: „Die Industrie kommt mit unserer Lösung einer wirtschaftlich attraktiven Predictive Maintenance einen bedeutenden Schritt näher, da die Zahl ungeplanter Stillstände und die damit verbundenen Kosten deutlich reduziert werden. Zudem müssen Ersatzteile und Aggregate nicht mehr ‚für den Fall der Fälle‘ auf Lager vorgehalten werden.“

Die Systemlösung

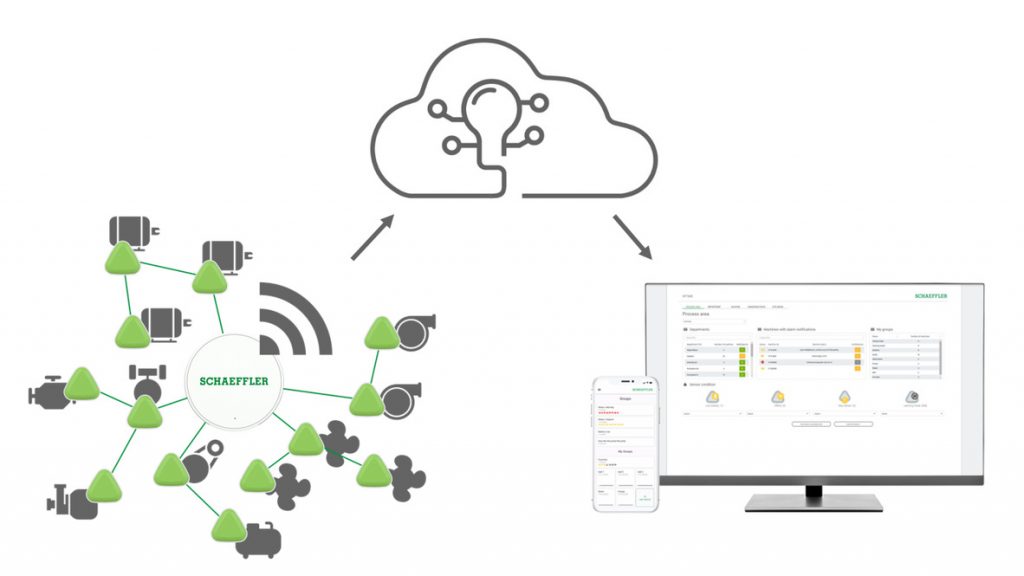

Das CMS besteht aus kabellosen, batteriebetriebenen Sensoreinheiten, einem Gateway mit Sim-Karte, einer Analyse-Software auf einem IoT-Hub sowie einer App bzw. einem webbasierten Dashboard zur Inbetriebnahme und zur Visualisierung der Analyseergebnisse. Die applizierten Sensoren messen Schwingungen und Temperaturverläufe und ermitteln daraus relevante Kennwerte (KPI). Sie verbinden sich außerdem automatisch zu einem Mesh-Netzwerk. Mit Hilfe des Gateways gelangen die Daten in den IoT-Hub von Schaeffler. Dort sind Algorithmen implementiert, die auf Basis der KPI sowie der Zeitsignale Alarme sowie Entscheidungs- und Handlungsempfehlungen an das Mobiltelefon oder die Leitwarte übertragen.

Die Kombination macht’s

Konzeptionell unterscheidet sich Optime von anderen Überwachungslösungen durch folgende Kombination an Eigenschaften:

• Minimaler Installationsaufwand und Near Field Communication (NFC)

• Selbstkonfiguration

• Selbstkonnektivität

• Automatisierte Analyse

• Aggregierte Visualisierung der Ergebnisse

• Transparentes Kostenmodell

Minimaler Installationsaufwand und NFC

Die Montage des stabförmigen Optime-Sensors an den Maschinengehäusen erfolgt mittels Schraubverbindung. Eine elektrische Verkabelung ist aufgrund des Batteriebetriebes der Sensoren nicht nötig. Dank optimierter Datenübertragung wird eine Batteriegebrauchsdauer von fünf Jahren erreicht.

Selbstkonfiguration, Parametrierung und Inbetriebnahme in wenigen Minuten

Für die Montage und Inbetriebnahme des Sensors benötigt man üblicherweise nur wenige Minuten. Nachdem der Sensor über die Mobiltelefon-App Optime per NFC aktiviert und eindeutig mit einer ID erkannt wurde, kann der User einen Namen für den Messpunkt vergeben und den Sensor am Aggregat befestigen. Die anschließende Parametrierung erfordert lediglich ein Mindestmaß an Informationen: Dazu zählen die Auswahl des Maschinentyps: Kompressor, Elektromotor, Lüfter, Zahnradgetriebe, Riemengetriebe, Pumpe, Rolle, Welle, Wasserturbine, Säge, optional die ISO-Klasse, weiterhin die Angabe, ob es sich um einen Antrieb mit einer (konstanten) Nenndrehzahl handelt oder mit einer variablen Drehzahl. Abhängig vom gewählten Maschinentyp führt die App den User durch einfache Abfragen – bei Elektromotoren z.B. die Auswahl ’starre‘ oder ‚elastische‘ Befestigung.

Sebastian Mergler zu den Vorteilen: „Innerhalb eines Tages lassen sich so problemlos mehrere Hundert Messpunkte installieren und in Betrieb nehmen. Damit der User den Überblick nicht verliert, lassen sich die Sensoren bzw. Maschinen in der App hierarchisch in mehreren Ebenen organisieren, beispielsweise: Petroleumstation, Reintank 3, Pumpe 2. In Pilotprojekten haben Kunden die Hierarchie und bestehende Namengebung etwa aus ihrem Instandhaltungsplanungssystem oder Asset Management System verwendet.“

Selbstkonnektivität und automatisierte Analyse

Die Optime-Sensoren verbinden sich untereinander automatisch zu einem Mesh-Netzwerk. Sollte einmal ein Sensor ausfallen oder die Batterie erschöpft sein, erfolgt autonom eine Umleitung des Datentransfers auf andere intakte Sensoren. Dadurch ist das Mesh-Netzwerk äußerst zuverlässig. Der Überblick auf den aktuellen Zustand ganzer Produktionsstandorte bleibt so stets erhalten.

Eine Besonderheit ist die vollautomatisierte Schwingungsanalyse. Anders als übliche Schwingungsüberwachungssysteme benötigt Optime keine aufwändige Konfiguration, die Alarmschwellen müssen nicht manuell von einem Experten definiert werden, das System ist sofort einsatzbereit. Der Betreiber oder Instandhalter erhält die Maschinenstatus für alle überwachten Maschinen jeweils in den drei Stufen Suspect, Warning und Severe angezeigt. Darüber hinaus bietet das System Zugriff auf einige nach Norm berechnete KPI, z.B. RMS (low und high), ISO (velocity) oder Kurtosis (high). Mit zunehmender Betriebsdauer lernt Optime die spezifischen Eigenschaften der jeweiligen Maschine besser kennen: Die Analyse basiert auf einer Kombination aus automatisierten Funktionen – beispielsweise der Generierung dynamischer Schwellenwerte, aus Algorithmen für spezifische Schadenstypen und auch aus Machine-Learning-Funktionen. U.a. erkennt das System Wälzlagerschäden, Unwuchten, Fehlausrichtung, Kavitation bei Pumpen, Getriebeschäden und Schmierungsprobleme.

Da die Analyse ohne zusätzliches Drehzahlsignal realisiert wurde, ließen sich die Installations- und Hardwarekosten soweit reduzieren, dass das System auch für eine sehr große Anzahl an Messpunkten wirtschaftlich attraktiv ist.

Aggregierte Visualisierung der Ergebnisse

Um auch bei Hunderten von Messpunkten den Überblick zu behalten, bietet das CMS zunächst eine aggregierte Sicht auf die Analyse-Ergebnisse. Darunter finden sich mehrere Detaillierungsebenen bis zur einzelnen Maschine. Die Statusinformationen Suspect, Warning und Severe in der App zeigen auf einen Blick, wie es um die Maschinen in einer Produktion steht. Dem User wird angezeigt, welches Aggregat dringend überprüft werden muss oder an welchen Maschinen es beginnende Auffälligkeiten gibt. Mit weiteren Informationen darüber, um welche Schäden und Auffälligkeiten mit welcher Kritikalität für die Produktion es sich handelt, fällt es Instandhaltern leicht, rechtzeitig Maßnahmen zu ergreifen und einen Stillstand der Maschine oder Anlage abzuwenden.

Transparentes Kostenmodell

Dank der automatisierten Datenanalyse lassen sich die Kosten für die Zustandsüberwachung gering halten. Sie teilen sich auf in die Kosten für die Hardware und eine regelmäßige Gebühr für den digitalen Service. Dieses einfache und im Voraus kalkulierbare Abrechnungsmodell bewahrt Betreiber und Instandhalter vor unliebsamen finanziellen Überraschungen, wie sie bei anderen Konzepten durchaus vorkommen können – aktuell sind Abrechnungsmodelle mit einzelnen Kosten zur Hardware, Zubehör, Inbetriebnahme, Datenübertragung, Parametrierung, Analyse und Handlungsempfehlungen noch Standard. Bei der Lösung von Schaeffler belaufen sich die Kosten über den typischen Lebenszyklus eines Sensors in Summe auf wenige Cent pro Tag. Dr. Philipp Jussen bringt es folgendermaßen auf den Punkt: „Der Kunde weiß genau, zu welchem Preis er einen auf Experten-Niveau bewerteten Maschinenzustand und eine Handlungsempfehlung als Komplettlösung erhält. Damit unterscheidet sich die Lösung von Schaeffler signifikant von Service-Angeboten vieler Instandhaltungsunternehmen, deren Geschäftsmodell auf dem Einsatz ihrer spezialisierten Fachkräfte beruht. In Kombination mit dem sehr geringen Installationsaufwand und der schnellen Inbetriebnahme wird die Zustandsüberwachung von sehr vielen Maschinen- und Aggregaten in Produktionsanlagen, die bislang nicht wirtschaftlich zustandsüberwacht werden konnten, nun realisierbar.“

www.schaeffler.de