1. Nutzen- oder servicebasierte Abrechnungsmodelle im Kundenservice:

Im Bereich Maschinenbau liegen subskriptionsbasierte Modelle schon länger im Trend. Der Kunde bezahlt darüber nur für die tatsächliche Leistung, die eine Maschine erbringt, und nicht mehr wie früher bei Leasing pauschal für den Zeitraum. So zahlt er z.B. für die Anzahl der Waschgänge, die eine Spülmaschine oder eine Autowaschanlage leistet – also Pay per Wash. Davon profitieren sowohl Hersteller als auch Kunde: Der Hersteller kann damit seine neuesten Maschinen leichter absetzen, fest mit einem monatlichen Umsatz kalkulieren und somit wettbewerbsfähig bleiben. Der Kunde zahlt nur, wenn die Maschine läuft, hat keine hohen Investitionskosten und muss sich sonst um nichts kümmern. Eine Field-Service-Management-Lösung sollte dieses Berechnungsmotiv entsprechend abbilden können.

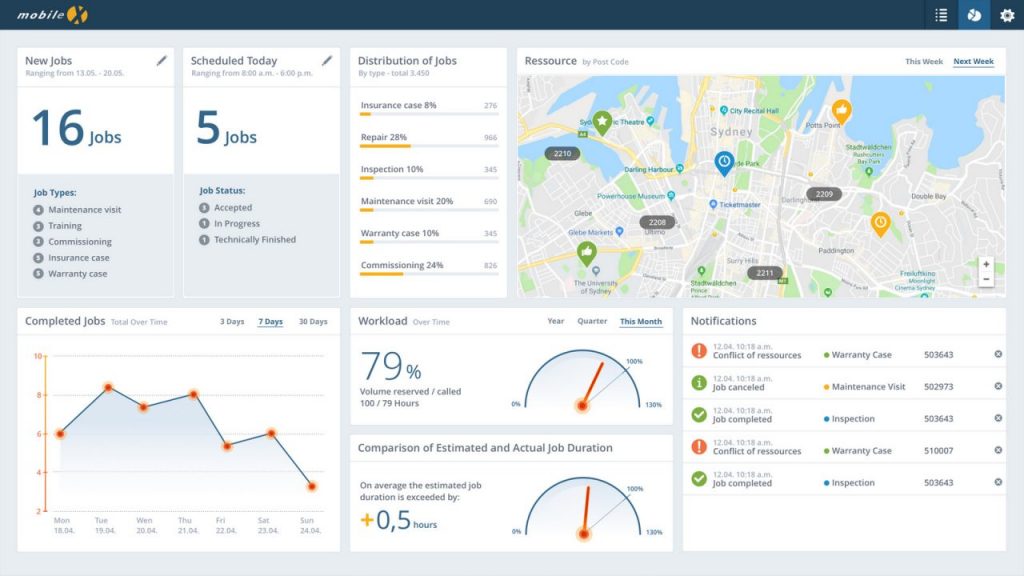

2. Datenanalyse aus Field Service Management-Systemen:

Durch die Digitalisierung der Einsatzplanung und Auftragsabwicklung stehen Unternehmen so viele Daten wie nie zuvor aus dem technischen Service und der Instandhaltung zur Verfügung. Diese umfassen unzählige, wertvolle Informationen zum Kundenverhalten, zum Zustand von Anlagen und Maschinen, zu den Einsätzen, Ersatzteilen, Kosten, Fahrtzeiten, Reparaturdauer etc. Diese Daten gilt es sichtbar zu machen, z.B. in Form von Kennzahlen und Dashboards, und anschließend entsprechend auszuwerten. Die Transparenz von Daten verbessert zum einen die Auskunftsfähigkeit und Reaktionszeit gegenüber Kunden und liefert Entscheidern eine solide Grundlage für ihre strategische Zukunftsplanung.

3. Automatisierung von Field-Service-Management-Prozessen:

Fachkräftemangel, demografischer Wandel und steigender Wettbewerb führen dazu, dass Unternehmen immer mehr Prozesse automatisieren müssen. Dies gilt auch im Bereich Field Service Management. Komplette Teilbereiche wie die Materiallogistik müssen in den Gesamtprozess eingebunden und automatisiert werden, um einen durchgängigen Prozess von der Auftragsentstehung bis zur Abrechnung abzubilden. Dazu kommt, dass immer mehr Disponenten immer mehr Techniker steuern und Aufträge verplanen müssen. Dies ist nur mehr mit einer halb- oder vollautomatischen Einsatzplanung zu bewerkstelligen, die zumindest Standardaufträge, die keine besonderen Qualifikationen erfordern, übernimmt. Die Tourenplanung sorgt dabei dafür, dass die Fahrtzeiten so zeit- und kostensparend wie möglich sind, während gleichzeitig Service-Level-Agreements mit Kunden eingehalten werden. Durch die automatische Planung steht den Disponenten mehr Zeit für anspruchsvollere Aufträge oder Tätigkeiten zur Verfügung, was auch ihre Motivation fördert.

4. Predictive Analytics:

Historische Daten aus Field-Service-Management-Systemen sind die Basis, um daraus fundierte Aussagen und Trends für die Zukunft abzuleiten. Dabei kommen hoch entwickelte Computeralgorithmen zum Einsatz, die riesige Datenmengen auswerten, um Entwicklungen sichtbar zu machen, die für Menschen so nicht erkennbar wären. So unterstützen Feed-Forward-Systeme wie Predictive Analytics Unternehmen z.B. dabei, Schwankungen im Markt und in der Auftragslage frühzeitig zu identifizieren und entsprechend darauf zu reagieren. Das langfristige Ziel von prädikativen Technologien ist dabei stets die Optimierung der Service- und Instandhaltungsprozesse, was sich für Unternehmen in Form von Kosteneinsparungen, einem erhöhten Kundennutzen oder einer besseren Ressourcenauslastung auswirken kann.

5. Remote Services:

Die Corona-Pandemie hat gezeigt, wie hilfreich eine digitale, kontaktlose Einsatzplanung und Auftragsabwicklung sein kann, um den technischen Service in Krisenzeiten am Laufen zu halten. Remote Services wie Remote Video Support und Augmented Reality-Anwendungen tragen dazu bei, dass Techniker oder Kunden mit Unterstützung von Experten aus der Ferne Probleme an Anlagen und Maschinen selbst lösen können. Zudem lassen sich damit interne und externe Kosten senken, Ausfallzeiten von Anlagen verkürzen und die Kundenzufriedenheit verbessern. Hilfe zur Selbsthilfe durch Remote Services ist ein Thema, das angesichts der aktuellen Pandemie-Lage auch 2021 ein wichtiges Thema sein wird.