Während Bürotätigkeiten oftmals aus der Ferne möglich sind, findet die Arbeit in der Industrie noch vorwiegend vor Ort statt. Immer mehr Aufgaben, wie Wartung und Trainings, lassen sich jedoch auch in diesem Bereich in den virtuellen Raum auslagern. Dabei können einzelne Maschinen oder auch ganzen Anlagenparks zunächst zu 3D-Modellen und anschließend zum VR-Trainingssimulator umgewandelt werden. Beschäftigte müssen für Inspektionen so nicht mehr vor Ort sein und die Technologie kann auch für virtuelle Trainings eingesetzt werden.

Kameras, Sensoren und Rechenleistung

Die virtuellen Abbilder entstehen aus einer Kombination von hochauflösenden Kameras, Sensorik und Rechenleistung. Ein Beispiel für eine solche 3D-Modellierung ist das virtuelle Abbild des Kölner Doms. Dieser kann als 1zu1-Modell in allen Einzelheiten betrachtet werden. Restauratoren können so erkennen, wo Arbeiten nötig sind, und am Modell Abmessungen zur weiteren Planung vornehmen. Die Begutachtungen sind dadurch wetter- und zeitunabhängig sowie auch ungefährlich. Der technologische Ansatz lässt sich auch auf die Industrie übertragen: Maschinen und Anlagen oder ganze Industrieparks lassen sich in ein virtuelles 3D-Modell verwandeln. Für die Erstellung werden 2D-Infrastrukturdaten benötigt sowie ein etwa einstündiger Drohnenflug vorgenommen. Die anschließende Berechnung nimmt etwa eine Woche in Anspruch. Sobald der digitale Zwilling steht, können Wartungsmitarbeitende am Rechner Anlagen genauestens inspizieren, ohne vor Ort sein zu müssen, wodurch sich auch der CO2-Fußabdruck reduziert. Die eigentlichen Wartungs- und Instandhaltungsarbeiten müssen wieder vor Ort erfolgen.

Fehler ohne Konsequenzen

Die gleiche Technik lässt sich auch auf Innenbereiche und die Nachbildung von Maschinen und Bedienpanels anwenden. So kann etwa die Schulung neuer Mitarbeiter oder Auszubildenden zunächst über das virtuelle Modell stattfinden. Virtual-Reality-Brillen (VR) und die Anreicherung mit Prozessdaten und Triggerpunkten erweitern die Möglichkeiten zusätzlich. Das virtuelle Training vermeidet Einschränkungen beim Betriebsablauf – Bedienfehler haben keine Konsequenzen und Kosten werden reduziert.

Mehr Sicherheit

Hilfreich ist ein solcher mit Betriebs-, Zustands- und Prozessdaten verknüpfter ‚intelligenter Zwilling‘ etwa in explosionsgefährdeten Bereichen. Durch die Virtualisierung sind solche Arbeiten digital möglich. Ein von Actemium entwickelter Use Case ermöglicht so nicht nur das Training, sondern auch die Steuerung von sogenannten Hydraulic-Decoking-Systemen. Bei dem in der Chemieindustrie angewandten Entkokungsprozess wird Rückstandsöl in rund 60m hohen Trommeln mit 500°C heißem Wasserdampf innerhalb von 24 Stunden verkokst. Anschließend schneiden Operatoren den kristallinen Stoff mit einem Hochdruckwasserstrahl (250bar) aus den Trommeln heraus. Die Operatoren sitzen dabei in einer Kabine, dem sogenannten Operator Cubicle, die sich direkt über den Trommeln und damit in einer EX-gefährdeten Zone von 1-2 befindet.

Einsatzbereit in zwei Wochen

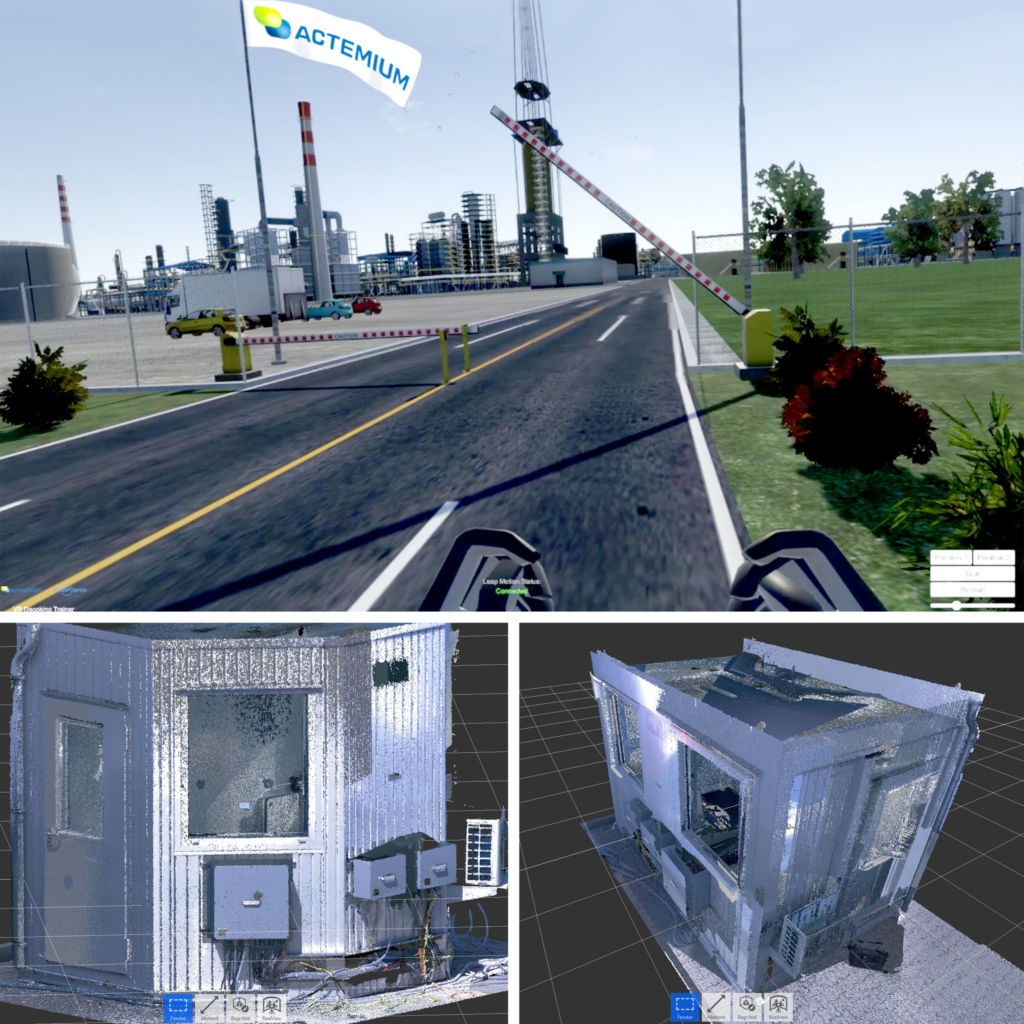

Innerhalb von zwei Wochen war die Simulation für das Training einsatzbereit. Dafür wurden die Daten der Equipmentteile des Decoking-Kontrollsystems in Form einer 3D-Zeichnung verwendet und ein Punktwolken- sowie ein 360 Grad-Foto-Scan vom Bedienhaus durchgeführt. Anschließend wandelten die Actemium-Spezialisten die Daten in ein VR-Modell um. Die Prozessdaten der realen Anlage lassen sich in das System einspeisen, sodass ein möglichst realistisches Drehbuch mit verschiedenen Fail-Szenarien erstellt werden kann. Operatoren können mit dem Decoking-Kontrollsystem üben und Gefahrensituationen einstudieren.

Auch Remote Work möglich

Die Lösung kommt aktuell vorwiegend für Planungs- und Trainings-Szenarien zum Einsatz. In Verbindung mit dem Internet of Things (IoT), unter Rückgriff auf ein ganzheitliches Datenmodell, lassen sich Maschinen und Anlage auch in der Praxis remote bedienen. Daraus ergibt sich wiederum ein Zugewinn an Sicherheit. Auch können so erneut Arbeitswege und damit der CO2-Ausstoß verringert werden.

Auf das Mindset kommt es an

Sowohl die Technik als auch die dazu notwendigen Security-Lösungen sind vorhanden, um den Themen Datenschutz und Datenhoheit Geltung zu verschaffen. Beispielsweise können unveränderbare Daten mittels Blockchain gesichert werden. Bei variierenden Daten kann durch Service Level Agreements (SLAs) zum einen gewährleistet werden, dass nur die zum Betrieb erforderlichen Daten erhoben und zum anderen Daten weder das Betriebsgelände noch die betriebliche IT-Infrastruktur verlassen. Es kommt daher eher auf das richtige Mindset gegenüber der Digitalisierung an.

www.actemium.de