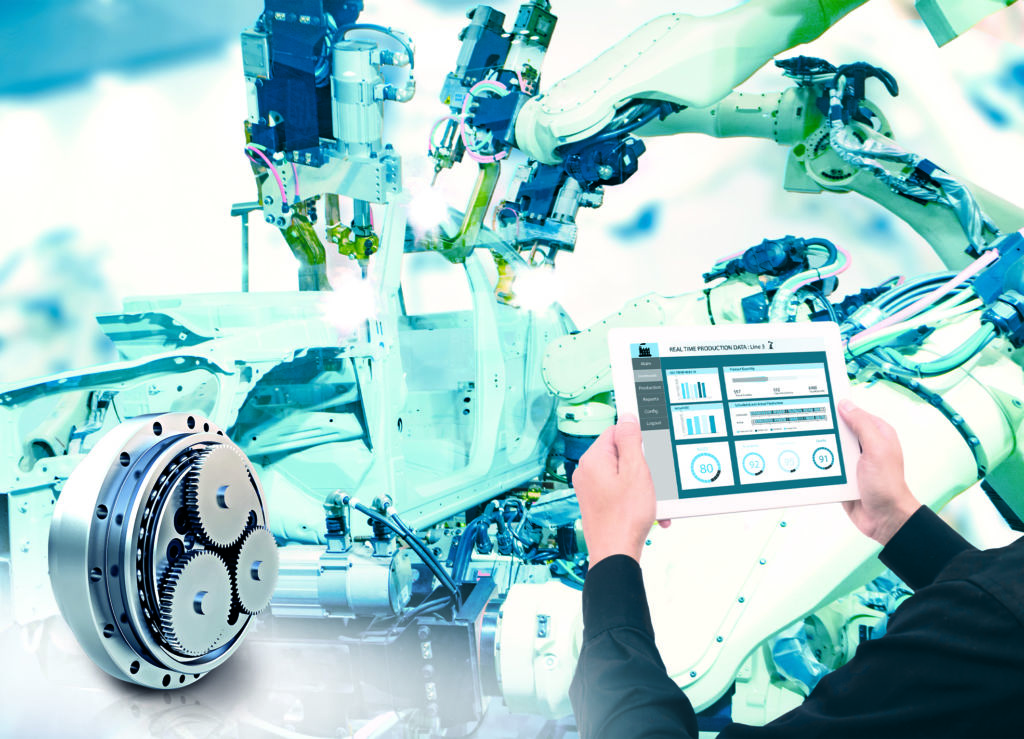

Über drei Millionen Roboter halten weltweit die Produktion am Laufen, Tendenz steigend. Um Produktionsausfälle und langwierige Reparaturen zu vermeiden, rückt Condition Monitoring zunehmend in den Fokus. Besonderes Augenmerk liegt dabei auf den Getrieben, denn als Wandler von Drehmoment und Drehzahl haben sie einen entscheidenden Einfluss auf die Leistungsdaten der Kinematik. Meist wird zur Zustandsüberwachung externe Sensorik genutzt. Doch diese ist oft teuer und aufwendig. Nabtesco, mit einem Marktanteil von 60% Weltmarktführer im Bereich Robotergetriebe, geht einen anderen Weg. Bereits für das Projekt „genauester Roboter der Welt“ hat der Zykloidgetriebespezialist dem international tätigen Steuerungsexperten Keba getriebespezifische Daten und Charakteristiken zur Verfügung gestellt. Durch die Bereitstellung von modell- und exemplarspezifischen Getriebedaten sowie die Verknüpfung mit digitalen Dienstleitungen wird es künftig möglich sein, Roboter mit einer Punkt- bzw. Bahngenauigkeit im Hundertstel-mm-Bereich zu realisieren.

Jetzt setzen Nabtesco und Keba ihre erfolgreiche Kooperation fort. Das Ziel: Eine digitale Nachbildung des haptischen Getriebes mit seinen relevanten Eigenschaften. „Modell- und exemplarspezifische Getriebedaten sind nicht nur für die Genauigkeit relevant, sondern auch ein wichtiger Baustein der Industrie 4.0“, so Roland Schrattbauer, Produktmanager bei Keba, und konkretisiert: „Eine Modellierung des Getriebeverhaltens kann auch in Bezug auf das Verhalten entlang des Life Cycles wesentliche Mehrwerte liefern. So ist Predictive Maintenance durch eine Kombination von digitalen Getriebemodellen und entsprechenden Algorithmen in der Robotersteuerung der nächste Schritt.“

Der digitale Getriebe-Zwilling

„Jedes Getriebe verhält sich im Betrieb naturgemäß minimal anders. In den Datenblättern der Getriebehersteller sind in der Regel jedoch nur Pauschalwerte vermerkt. Was empirische Daten oder gar exemplarspezifische Parameter betrifft, hüllen sich die meisten weitestgehend in Schweigen“, erklärt Daniel Obladen, Head of Sales General Industries bei Nabtesco Precision Europe. Für eine künftige Echtzeitüberwachung von Robotern sind modell- und exemplarspezifische Getriebedaten jedoch von zentraler Bedeutung. „Je nach Applikationsanforderungen, Einsatzdauer und Aufgabenfeld sind die Getriebe in den Robotern in der Praxis unterschiedlich großen Belastungen ausgesetzt. Auch ist die Beanspruchung der einzelnen Achsen nicht gleich stark“, so der Vertriebsleiter und macht deutlich: „Mit realen seriennummernbezogenen digitalen Getriebeeigenschaften ist eine individuelle Momentaufnahme der Roboterauslastung möglich und damit eine Betrachtung der Restlebensdauer der einzelnen Getriebe.“

Dabei wird mit Werten gearbeitet, die ohnehin zur Verfügung stehen. So erlaubt der Drehzahl- und Drehmomentverlauf in Kombination mit Erfahrungswerten aus über 35 Jahren Getriebeentwicklung detaillierte Rückschlüsse über den Zustand des Getriebes und damit seine Restlebensdauer. Werden die im Roboter verbauten Zykloidgetriebe durchgehend überwacht, könnte die Wartung bedarfsgerecht ausfallen. „Dank des zur Verfügung gestellten Lebensdauermonitors von Nabtesco lassen sich Anlagenstillstände und die durchzuführenden Wartungsarbeiten wesentlich besser sowie effizienter planen. Ersatzteile können rechtzeitig beschafft und somit ungeplante Produktionsausfälle vermieden werden“, macht Roland Schrattbauer deutlich. Im Ergebnis wären die Produktionsprozesse effizienter und die Produktivität höher.

Software statt Sensorik

Im Vergleich zu externer Sensorik bietet die softwarebasierte Lösung Vorteile wie Kostenreduktion, verringerte Systemkomplexität und bessere Datenqualität. Außerdem: Nicht alle Daten lassen sich mittels externer Sensoren erfassen. „Bevor ein Getriebe auf den Markt kommt, führen wir umfangreiche Tests durch. Wir wissen genau, wie sich das Getriebe verhält, wenn es verschleißt oder welchen Einfluss Temperatur und Schmierstoff haben. All diese Parameter fließen in den digitalen Getriebe-Zwilling für die Robotersteuerung mit ein“, erklärt Daniel Obladen.

Eine Pilotanwendung wird derzeit mit einem 6-Achs-Roboter der Articc-Baureihe von Autonox Robotics realisiert. „Dabei wird das Verhalten der Präzisionsgetriebe durch ein digitales Modell in der Steuerung berücksichtigt“, so Roland Schrattbauer und betont: „In Folge können einfach und bequem verlässliche Aussagen zur Auslastung und damit Verfügbarkeit der Roboter gewonnen werden – und das vorab zur Planung als auch live im Betrieb.“ Neben Genauigkeitswerten werden auch Parameter wie die aktuellen Momente und Drehzahlen der Roboterachsen erfasst. Über einen digitalen Getriebe-Zwilling in der KeMotion-Robotersteuerung von Keba lässt sich der Ist-Zustand mit dem Soll-Zustand abgleichen. Die Roboterauslastung sowie die Belastung der einzelnen Getriebe werden in einem Online-Dashboard dargestellt. Durch Anbindung an cloudbasierte Dienste kann der Zugriff von überall und jedem Device aus erfolgen.

„Wenn wir dank der Daten aus der Robotersteuerung das reale Betriebsverhalten und die konkrete Belastung jeder einzelnen Achse kennen, können wir mithilfe des digitalen Getriebemodells in Echtzeit berechnen, wie hoch der jeweilige Verschleiß ist und ob ein Serviceeinsatz notwendig wird“, so Daniel Obladen. Für Wartung und Instandhaltung eröffnen sich dadurch völlig neue Möglichkeiten. Getriebe werden nicht mehr vorsorglich getauscht, sondern erst, wenn es notwendig ist. Das reduziert nicht nur den Wartungsaufwand, sondern steigert auch die Roboterverfügbarkeit.

Simulation der Robotermechanik

Condition Monitoring im Live-Betrieb ist dabei nur ein Benefit von digitalen Getriebemodellen. Nächster Schritt ist die Simulation. „Wenn man in der Lage ist, die Daten, die wir jetzt im Betrieb erheben, bereits vorab in die Planung des Roboterdesigns einfließen zu lassen, könnten Roboter ganz anders konstruiert werden“, erläutert Obladen. „Durch entsprechende Tools könnten wir dann für unterschiedliche Zyklen ganz genau vorhersagen, wie stark die reale Belastung der einzelnen Roboterachsen ausfällt.“ Mit diesem Wissen ließen sich die Getriebe passgenau auslegen. Eine Erkenntnis dabei könnte sein, dass im konkreten Anwendungsfall möglicherweise eine kleinere Baugröße in Betracht kommt. „Die Auslegung von Getriebe erfolgt normalerweise mit gewissen Sicherheitsreserven. Ist das tatsächliche Betriebsverhalten dank Vorabsimulation bekannt, lässt sich dies bei der Konstruktion berücksichtigen“, hebt Daniel Obladen hervor. Noch ist eine Simulation mittels digitalem Getriebe-Zwilling Zukunftsmusik, doch die Grundlagen sind gelegt und die entsprechenden Weichen gestellt.

Das Zykloidgetriebe der Zukunft

Datenbasierte Modelle mit virtueller Sensorik und modernen KI-Algorithmen sind ein Gamechanger, denn sie ermöglichen es, Condition Monitoring gleichermaßen intelligent wie wirtschaftlich zu betreiben. Mit den geplanten digitalen Services machen Nabtesco und Keba Roboter fit für die Anforderungen der modernen Produktion und läuten ein neues Zeitalter ein. Geplant sind zwei Abstufungen: ein Nabtesco-Add-on mit generalisierten Daten eines bestimmten Getriebemodells sowie ein zusätzliches Upgrade mit den spezifischen Daten der tatsächlich verbauten Getriebe.

www.nabtesco.de