Eine Schraube hat sich gelockert, das Rad des fahrerlosen Transportfahrzeugs löst sich. Die Weiterfahrt verzögert sich, nachfolgende Prozesse stagnieren. Ein realistisches Szenario, von dem sich kein Anwender gerne überraschen lassen möchte. In einem gemeinsamen Projekt mit dem Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF haben Forschende des Fraunhofer-Instituts für Graphische Datenverarbeitung IGD daher eine Technologie geschaffen, welche die bisherige Form der probabilistischen, also wahrscheinlichkeitsbasierten, FMEA auf Basis von Bayes’schen Netzwerken weiterentwickelt. Mittels anwendungsgerechter Visualisierung wollen die Forschenden die Nutzerfreundlichkeit steigern und so das methodische Konzept der probabilistischen FMEA in die praktische Anwendung überführen.

Neben dem ursprünglichen Einsatzbereich der Intralogistik lässt sich die Software auch in allen anderen Bereichen der Produktentwicklung nutzen, in denen die Zuverlässigkeits- und Sicherheitsbewertung in technischen Systemen relevant ist – z.B. in der Automotive-Branche.

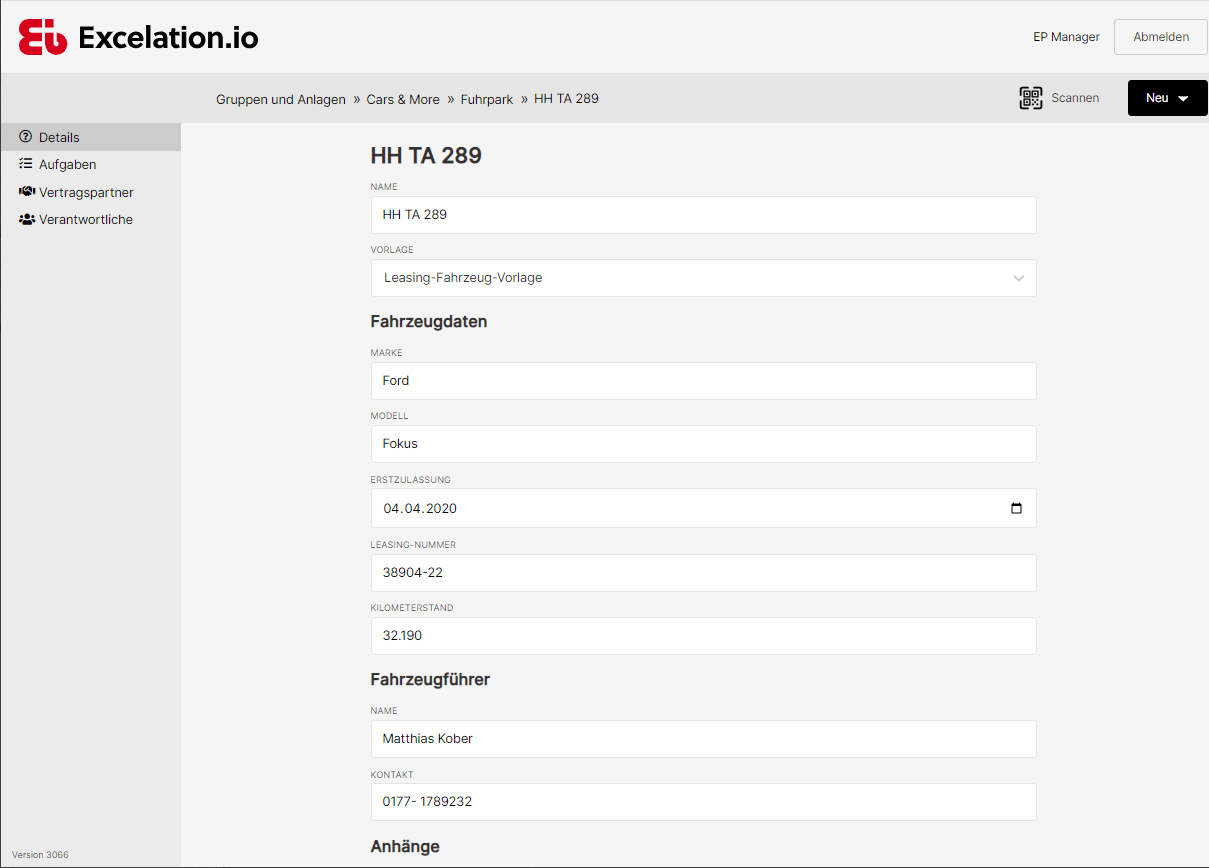

Übersichtliche grafische Darstellung

„Mit unserer Lösung vereinen wir verschiedene Tools und vereinfachen die Modellierung sowie Bewertung von Gefährdungspotenzialen“, erklärt Lena Cibulski, Projektleiterin für das Fraunhofer IGD. Sie reduzierte sowohl den Bedarf an Expertise bezüglich FMEA und Zuverlässigkeitstheorie als auch Softwarebedienung. Zusätzlich unterstütze das Werkzeug in der Systematik, z.B. durch Hinweise auf bisher unspezifizierte (bedingte) Wahrscheinlichkeiten.

Weiterhin ermöglicht die Technologie den Schritt von der qualitativen hin zur quantitativen Risikobewertung. „Erstere beruht mehr auf Beobachtungen und ist deskriptiv angelegt. Die Fraunhofer-Auswertung hingegen erfolgt datenbasiert und konkretisiert die Risiken, deren Wahrscheinlichkeiten sowie Folgen“, sagt Prof. Dr.-Ing. Jörn Kohlhammer, Leiter der Abteilung Informationsvisualisierung und Visual Analytics. Insbesondere in sicherheitsrelevanten Branchen wie der Luftfahrtindustrie sei das wichtig.

Praxisorientierte Anwendung im nächsten Schritt

Welche Fehler führen am häufigsten zu Ausfällen oder kritischen Situationen? Welche sind die maßgeblichen Stellschrauben zur Risikominderung? Bringt ein weiterer Sensor als Diagnosemöglichkeit den gewünschten Erfolg oder führen falschpositive Fehlermeldungen zu vermeidbaren Ausfallzeiten? Die Software unterstützt dabei, im Konflikt zwischen Sicherheitsanforderungen und Störungsfreiheit abzuwägen.

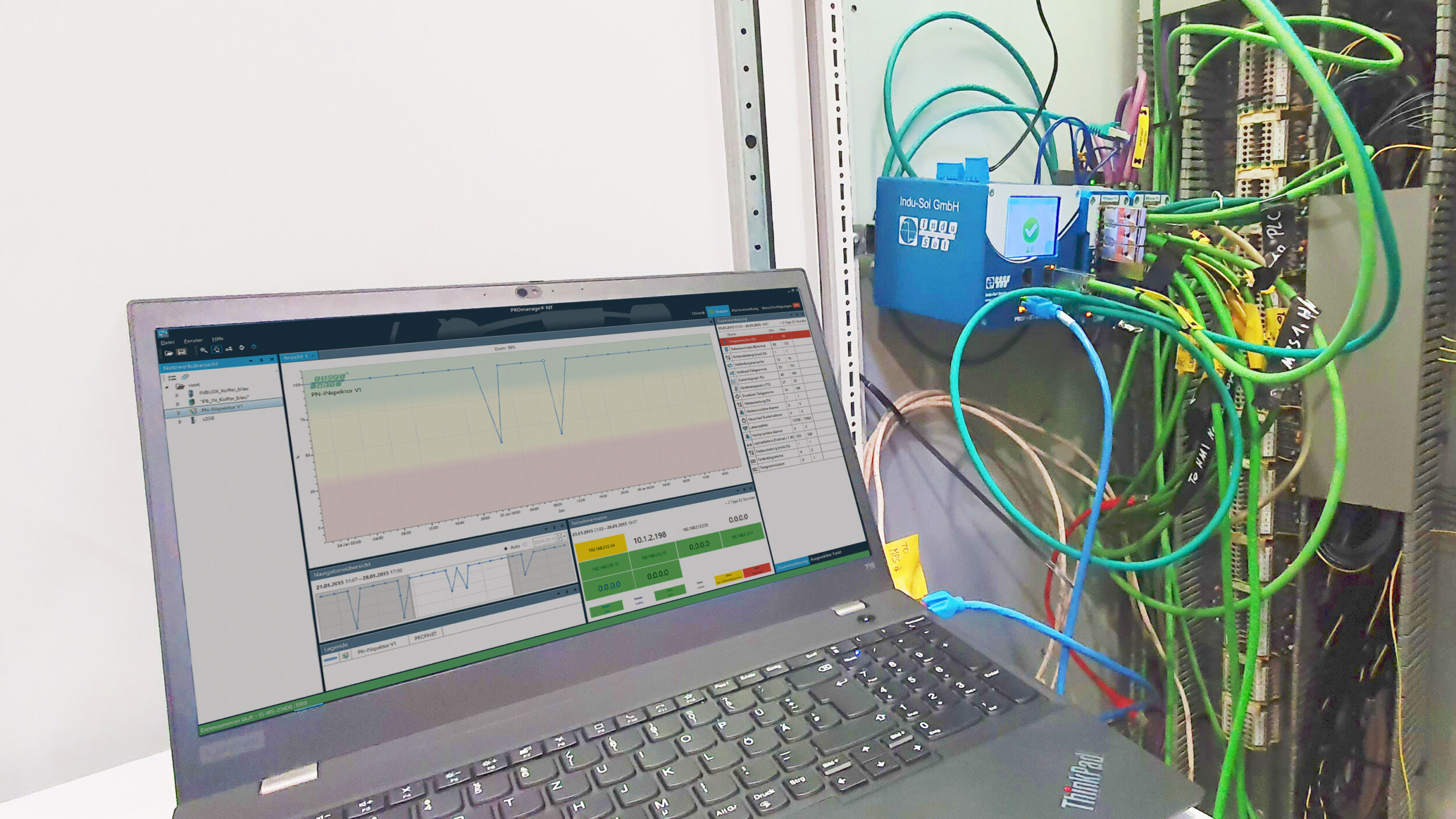

In einem Folgeprojekt mit dem Fraunhofer LBF stellen Cibulski und Kohlhammer eine noch engere Anbindung an die Praxis her. Die Modellierung soll sich dann nicht mehr lediglich auf Eingaben des Ingenieurs oder der Ingenieurin beziehen, sondern auch Live-Daten auswerten und so die Zustandsüberwachung im Betrieb intensivieren. „Unser Anspruch ist es, die Forschung möglichst nah an den Bedürfnissen der Unternehmen auszurichten. Daher sind wir auf der Suche nach Industriepartnern, um die Technologie in deren Prozesse zu integrieren“, erläutert Cibulski die kommenden Schritte.