In der Regel erfolgt das Stammdaten-Management in einem ERP-System. Hier werden vor allem Anforderungen aus dem Controlling berücksichtigt, um alle betriebsinternen Prozesse entsprechend zu bewerten. Allerdings gehen Anforderungen der Instandhaltungs-Abteilung an das Stammdaten-Management über die des Controllings hinaus.

Wenn verfügbare Stammdaten oft auf der Maschinenebene enden, ist es für das strategische Instandhaltungs-Management schwierig, sinnvolle und wichtige Informationen über die wirklichen Gründe von Störungen und Maschinenstillstände zu bekommen. Denn es ist ja nicht eine Maschine als Ganzes für Störungen und Stillstände verantwortlich – es sind oft einzelne Komponenten, die verschleißen und so schlussendlich Produktionsausfälle verursachen. Es ist auch nachgewiesen, dass baugleiche Maschinenkomponenten, je nach Einsatzort und standortspezifischer Belastung unterschiedliche Lebenszyklen entwickeln und individuelle Instandhaltungsintensitäten erfordern. Aus diesem Grund ist es für die Planungs- und Steuerungsebene von Instandhaltungsabteilungen unabdingbar, dass Stammdaten auch unterhalb der Maschinenebene erfasst und in einem Managementsystem ausgewertet werden können. Werden diese Daten mit wichtigen ‚Meta‘-Informationen wie z.B. Engpass-Situationen, Betriebszeiten sowie Umwelt- und Belastungsparameter angereichert, liefern diese wichtigen Kennzahlen für die Planung von Personal und den Einsatz von Ersatzteilen. Darüber hinaus können Schwachstellen schneller identifiziert, eliminiert und somit Ausfallzeiten reduziert werden. Ein vollständiges Stammdatenmanagement ist somit das Fundament für eine intelligente Instandhaltung.

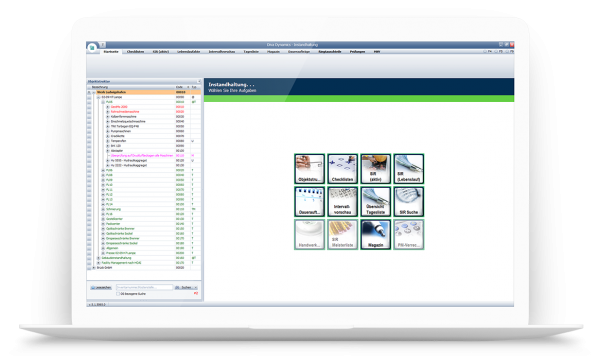

Die intelligente Instandhaltungslösung Diva Ecosystem von IAS Mexis ermöglicht es in kürzester Zeit alle notwendigen Stammdaten zu implementieren, diese mit im System enthaltenen Expertensystem zu verknüpfen und unter Einsatz von spezifischen Algorithmen zu nutzen. Das bedeutet eine schnelle Implementierung, eine Reduzierung von Maschinenausfallzeiten und eine bessere Planung der Ressourcen.