Ein Schwerpunktthema im Trapo Technikum, dem Forschungs- und Entwicklungszentrum, ist die Digitalisierung und wie sie zum Vorteil der Kunden genutzt werden kann. Dabei setzt das Team auf Simulationen an digitalen Zwillingen, die Versuche mit realen Prototypen ersetzen. Mit dem Trapo Digital Hub stellt das Unternehmen eine Lösung vor, mit der Arbeitsabläufe virtuell durchgeführt werden, um Geschäftsprozesse zu automatisieren und die Inbetriebnahme von Anlagen aufgrund digitalem Zwilling vereinfachen zu können. Biographien von Komponenten und Gesamtanlagen werden in Echtzeit vernetzt. Der digitale Zwilling spiegelt folglich nicht allein den Aufbau, sondern auch das Verhalten der einzelnen Prozessschritte wider. In TIM, dem Intelligent Managementsystem, erhobene Daten sollen Simulationen an digitalen Prototypen ermöglichen, was auf Kunden- und Herstellerseite Geld und Zeit spare.

Im Fall des Trapo Digital Hubs wurden zehn aufeinander aufbauende Teilprozesse geschaffen, die zusammen den digitalen Workflow abbilden:

1. Digitale Preisverhandlung

Im Bereich der Preisverhandlung sparen digitale Prozesse bei der Kommunikation mit Kunden und Lieferanten Zeit und Ressourcen. Dabei ersetzen Video-Meetings (Fern-)Reisen für persönliche Abstimmungszyklen und verhindern in Pandemiezeiten die Ansteckungsgefahr.

2. Digitale Vertragsunterzeichnung & Auftragsbestätigung

Verträge können vom Kunden digital unterzeichnet und online zurückgeschickt werden. Gleiches gilt für Auftragsbestätigungen in Echtzeit. Auch dort entfallen persönliche Kontakte sowie Reisetätigkeit und Abläufe werden gestrafft.

3. Meeting zur Überprüfung des 3D-Entwurfs

Nur wer die Anlage ganz im Blick hat, kann diese von Anfang an auf höchste Effizienz ausrichten. Deshalb entwickelt Trapo in der Planungsphase 3D-Modelle, um die Anlage nach den Anforderungen der Kunden zu entwerfen. Die Gespräche hierzu finden in vertraulichen Videochats statt. Durch diese zeitsparenden Meetings werden weit vor der physikalischen Umsetzung von Produktionsanlagen Fehler erkannt und Lösungen für individuelle Aufgabenstellungen gefunden, wodurch zusätzlich Kosten und Ressourcen eingespart werden können.

4. Prozesssimulation

Alle Prozesse, relevanten Merkmale und Leistungszyklen einzelner Sequenzen bis zur Gesamtanlage können im Digital Hub virtuell abgebildet werden. Insbesondere an zeitkritischen Schnittstellen können am digitalen Zwilling Abläufe in Echtzeit durchgespielt, verglichen und verbessert werden. In diese Simulation lassen sich verschiedene Variablen integrieren, um Prozesse unter verschiedenen Bedingungen zu zeigen und auf möglichst viele Situationen vorzubereiten. So können z.B. Effizienz und Schnelligkeit unterschiedlicher Gesamtanlagenparts aufgezeigt werden. Der Kunde erhält mit der Abnahme der animierten Prozesssimulation die Sicherheit, dass seine Anlage in der abgestimmten Form in reduzierter Zeit installiert wird.

5. Ferngesteuerte Werksabnahme

In der Vergangenheit fand die Werksabnahme vor Ort in Gescher-Hochmoor statt, bevor die Anlagen ausgeliefert wurden. Schon heute kann der FAT (Factory Acceptance Test) aus der Ferne durchgeführt werden; dabei ersetzen moderne Informationstechnologien weltumspannende Reiseaktivitäten. Die Werksabnahme wird von einer webbasierten Besprechungsplattform, mobilen Kameras sowie Freisprech-Tools für die kosteneffiziente Remote-Zusammenarbeit unterstützt, mit denen die Projektpartner alle Schritte des FAT ausführen können.

6. Ferngesteuerte Inbetriebnahme

Bei der ferngesteuerten Inbetriebnahme unterstützen Service-Tools das Team vor Ort, damit Kunden und Projektpartner mithilfe einer VR-Brille unter Anleitung alle Schritte ausführen können, um die Maschinen selbstständig in Betrieb zu nehmen. Per Videochat finden Inbetriebnehmer auf Kundenseite und Trapo-Mitarbeiter zusammen. Der Vorteil der Fernsteuerung beschränkt sich dabei nicht auf die Inbetriebnahme, sondern kann auf Nachrüstungssituationen und Reparaturszenarien ausgeweitet werden. „Die virtuelle Inbetriebnahme hat uns überzeugt und bietet kundenseitig erhebliche Einsparungspotenziale, beispielsweise für Reisen mit mehrtägiger Unterkunft von Serviceteams. Das Team von Trapo wurde online zugeschaltet und die Anlage gemeinschaftlich in Betrieb genommen“, lobt Andrej Makschakow, Geschäftsführer SWEMA / Moskau.

7. Virtuelle Schulung

Mithilfe virtueller Schulungen können die Teilnehmer in die simulierte Umgebung der zu bedienenden Anlage eintauchen. Live-Unterweisungen, HMI-Simulationen, Trainingsvideos – so individuell wie die jeweilige Anlage – und die virtuelle Inspektion von Einzelkomponenten sind für Kunden digital verfügbar, damit das Bedienpersonal zur Gesamteffizienz der Anlage und verbesserter Produktionsrate beitragen kann.

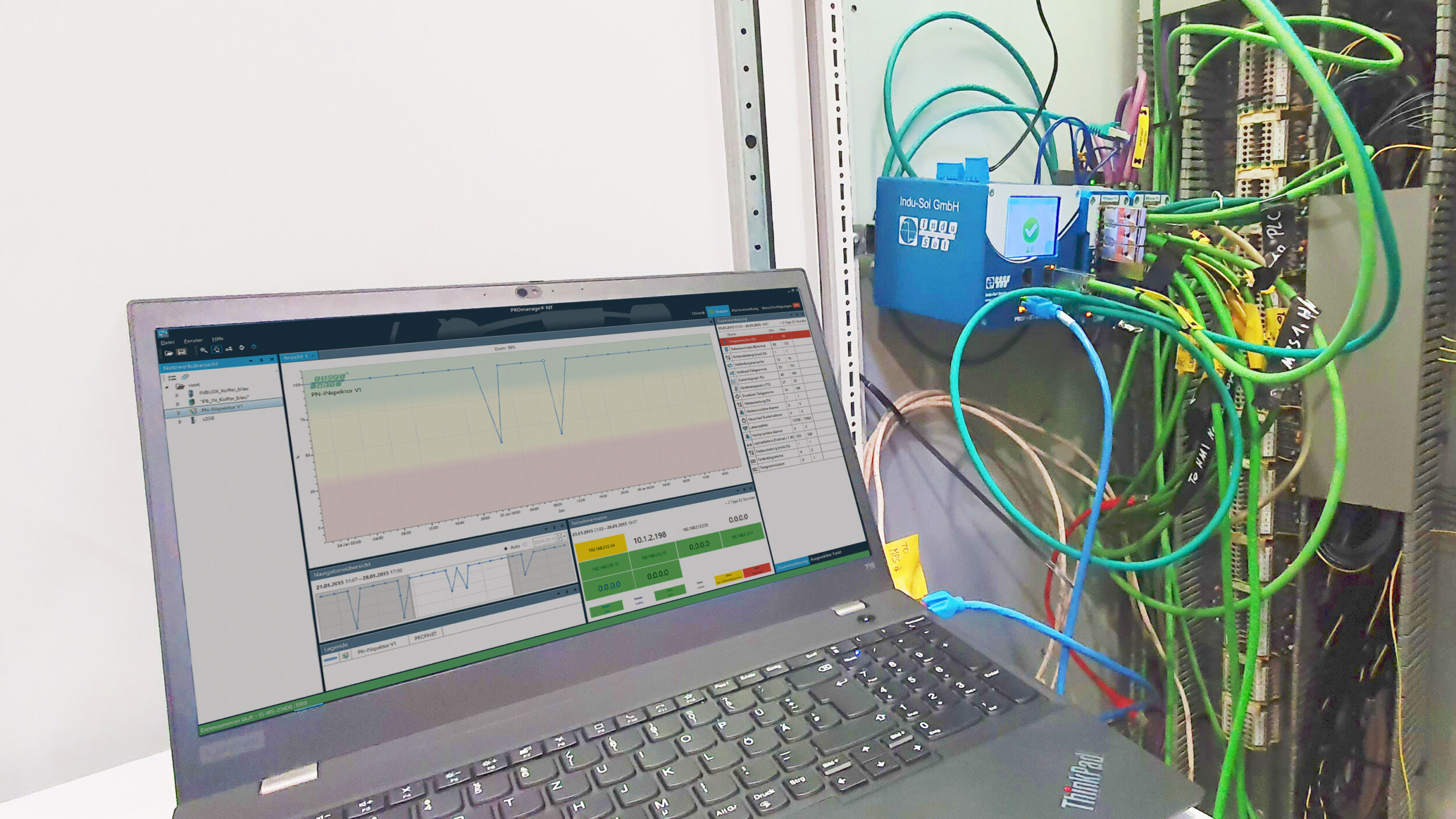

8. Echtzeit-Visualisierung & Überwachung

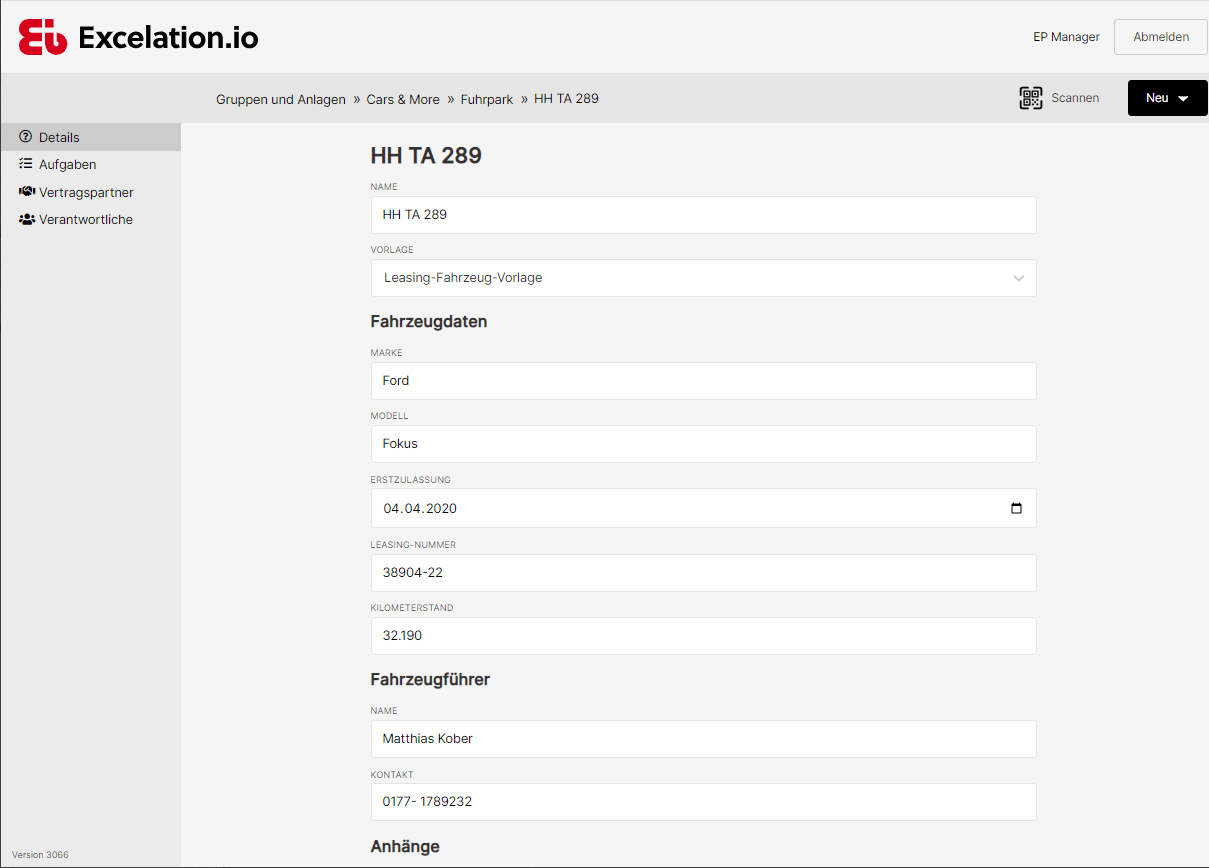

Moderne Datenmanagementsysteme sind entscheidender Faktor für Prozesseffizienz und Qualität. TIM kann kundenseitig konfiguriert werden. Das intelligente Managementsystem geht über das Condition Based Monitoring, das kontinuierliche Überwachen der betriebskritischen Werte von Anlagen, weit hinaus: Auf Basis der erhaltenen Informationen lassen sich Optimierungen in der Produktion einfach umsetzen und tragen dazu bei, die Höchstleistung an der Maschine zu erzielen. Mit dem Tool behalten Unternehmen ihre Produktionskennzahlen in Echtzeit im Blick: Angaben über Anlagenzustände und Teilanlagen oder anlagenspezifische Auswertungen sind jederzeit standortübergreifend verfügbar.

9. Wartungsunterstützung mit digitaler Einkaufskarte

Das Service-Team nimmt Anfragen und Wünsche durch ein Ticketsystem als Online-Transaktionsdatei entgegen; Antwort und Lösung erfolgen ebenfalls digital. Standardersatzteile sind in TIM hinterlegt. Auch die Ersatzteilbestellung erfolgt per Mausklick über den Warenkorb von TIM.

10. Vorausschauende Instandhaltung – Preventive Maintenance

Mithilfe von TIM gibt es weniger Kosten, gute Personalplanung und die Minimierung von Ausfallzeiten, denn das System ermöglicht durch die Vorgabe bedarfsbezogener Wartungsarbeiten und Pflege technischer Anlagen die vorausschauende Instandhaltung. Ziel ist es, die Gesamtanlage in gutem Betriebszustand zu erhalten und Stillständen vorzubeugen. Die Selbstbedienungsportale (Self-Service) bieten über TIM Zugriff auf das Service-Wissen des Unternehmens: Online-Servicedokumente, aktuelle Handbücher, FAQs sowie interaktive Anleitungen für die HMI-Bedienebene.