Interoperabilität ist dadurch gekennzeichnet, dass alle beteiligten Kommunikationspartner die Schnittstelleninhalte verstehen. Der VDMA hat in einer aktuellen Studie Unternehmen befragt, wie sie die Bedeutung von interoperablen Schnittstellen bewerten. An der Studie nahmen mehr als 600 Firmen teil. Die Ergebnisse zeigen, dass mehr als 90 Prozent der Unternehmen einen Bedarf an interoperablen Schnittstellen identifizieren konnten. Die höchste strategische Bedeutung hat dabei das Auflösen von proprietären Schnittstellen. „Das ist die Voraussetzung für einen plattformunabhängigen Datenaustausch“, erläutert Hartmut Rauen, stellvertretender Hauptgeschäftsführer des VDMA. „Damit wird die Umsetzung von Plug and Produce erst ermöglicht.“

Die wichtigsten Anwendungsfälle

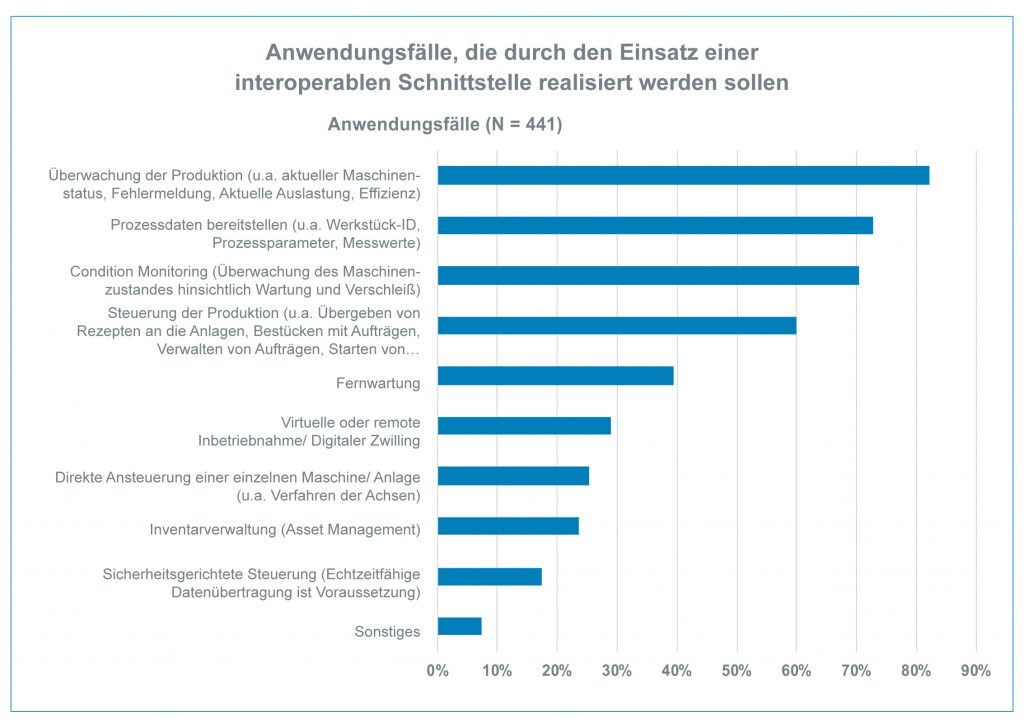

Bei den Anwendungsfällen, die Unternehmen mit einer interoperablen Schnittstelle realisieren, wurden die drei folgenden am häufigsten genannt:

- Die Überwachung der Produktion (80 Prozent), welche unter anderem das Übertragen des aktuellen Maschinenstatus, der aktuellen Auslastung der Maschine oder auch die Ermittlung der Effizienz der Maschine beinhaltet. Dies geht einher mit der Bereitstellung der Prozessdaten. Hierbei werden beispielsweise Sensormesswerte zur Verfügung gestellt.

- Ein weiterer Anwendungsfall ist das Condition Monitoring (70 Prozent), das im Kontext von Industrie 4.0 immer mehr an Bedeutung gewinnt.

- Relevant, für mehr als die Hälfte der Unternehmen, ist auch eine Steuerung der Produktion (60 Prozent).

Kommunikation sowohl horizontal als auch vertikal

Zentral ist in dieser Diskussion auch die Betrachtung der Systeme, die miteinander kommunizieren sollen. Für die befragten Unternehmen ist es wichtig, sowohl die horizontale als auch die vertikale Kommunikation über OPC UA darzustellen, um Produktionssysteme in ihrer Gesamtheit durchgängig abbilden zu können. Im ersten Schritt liegt der Fokus in den VDMA-Arbeitskreisen auf der Beschreibung der vertikalen Kommunikation. Während hierbei der Schwerpunkt aktuell noch auf der Kommunikation zwischen Maschine und MES (Manufacturing Execution System) liegt, wollen die befragten Firmen zukünftig direkt von der Maschine oder Produktionsanlage in die Cloud kommunizieren. Die horizontale Kommunikation folgt in einem zweiten Schritt.

90 Prozent haben OPC UA implementiert

Die Studie zeigt: Industrie 4.0 soll dadurch gekennzeichnet sein, dass jeder Teilnehmer im Kommunikationsnetzwerk problemlos mit allen anderen kommunizieren kann. So hat eine interoperable Schnittstelle für mehr als die Hälfte der Unternehmen, die interoperable Schnittstellen als relevant bewerten, eine hohe bis sehr hohe Bedeutung. Davon geben 90 Prozent an, OPC UA als Schnittstelle bereits implementiert zu haben oder dies zukünftig planen.

OPC UA-Aktivitäten haben Priorität

„Die Unternehmen haben den Bedarf nach einem einheitlichen Datenmodell erkannt und nutzen die Möglichkeit, den Standard aktiv mitzugestalten und zusätzliches Wissen zu OPC UA aufzubauen“, sagt Andreas Faath, Head Industrial Interoperability im VDMA. Bereits seit einigen Jahren hat der Verband die Aktivitäten zu OPC UA priorisiert und will den Unternehmen dabei auch künftig Orientierung geben.