Condition Monitoring mit dem BiSS Interface

Mehr BiSS

Durch den Ausfall eines einzigen Servoantriebs oder Drehgebers kann eine ganze Produktionsanlage stillstehen. Um dies zu verhindern, werden in Zukunft intelligente Konzepte zur Überwachung und zur prädikativen Wartung von Produktionsanlagen benötigt. Das BiSS Interface kann wertvolle Hilfe bei einer Antriebstechnik 4.0 leisten hinsichtlich Functional Safety, Verfügbarkeit und Predictive Maintenance.

Eine smarte Servotechnik ist der Schlüssel für Industrie 4.0 und moderne dezentrale Motion-Control-Konzepte. Ob es um Selbstorganisation und -optimierung der industriellen Produktion, mehr Flexibilität und Wandlungsfähigkeit, die individualisierte Massenproduktion ab Losgröße 1 oder die sichere und intelligente Kollaboration von Mensch und Maschine geht: Überall benötigt man in Industrie-4.0-Anwendungsszenarien vielfältige Sensor- und Zustandsinformationen für Antriebe. Die Hersteller von Antrieben und Drehgebersystemen können über entsprechende Encoder- und Sensor-ICs diese Informationen bereitstellen und so einen Mehrwert für die neuen Möglichkeiten schaffen. Smarte Maintenance-Konzepte sind ein wichtiges Beispiel für solche Mehrwerte. Durch den Ausfall eines einzigen Servoantriebs oder Gebers kann eine ganze Produktionsanlage stillstehen. Um dies zu verhindern, werden in Zukunft intelligente Konzepte zur Überwachung und zur prädikativen Wartung von Produktionsanlagen benötigt. Für das Condition Monitoring müssen daher optische oder magnetische Drehgebersysteme künftig nicht nur Motorpositionsdaten bereitstellen, sondern auch Informationen über Betriebszustand, Betriebsdauer, Lastfälle, Drehraten (Mission Profile), Temperaturen etc. über geeignete Schnittstellen ausgeben oder gleich selbst analysieren. Die übergeordnete SPS oder ein Leitsystem kann diese Informationen in das Condition Monitoring einbeziehen. Im Idealfall denkt der smarte Geber oder Antrieb in Zukunft mit und kompensiert Verschleiß und Alterung, was die Lebensdauer verlängert.

Informationen in BiSS Protokollkette integrieren

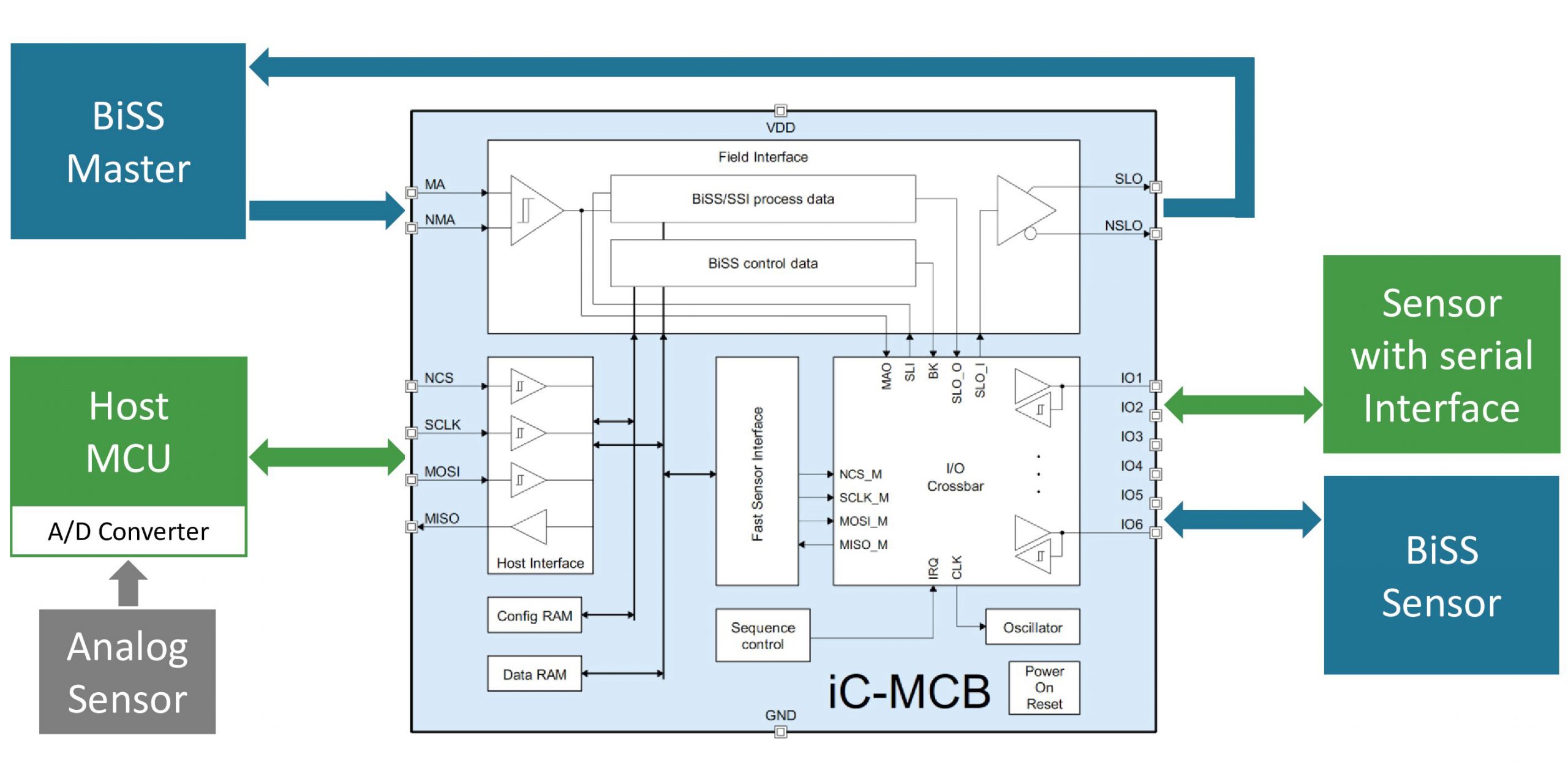

Grundvoraussetzung dafür sind leistungsfähige Busprotokolle wie das Open-Source-Protokoll BiSS, das die einfache Übertragung erweiterter Sensorinhalte oder Safety-Informationen erlaubt. BiSS ist mit der SSI-Schnittstelle kompatibel, bietet aber Verbesserungen, wie z.B. bidirektionale Kommunikation, Busfähigkeit und Integration von Sensor-Aktor-Netzwerken. Das BiSS-Safety-Konzept ist für sicherheitskritische Anwendungen bis zu SIL3 zertifiziert. So lassen sich beispielsweise absolute Positionswerte, die ein Encoder-Chip liefert, zusammen mit Daten eines Vibrationssensors übertragen. Diese Informationen lassen sich einfach in die BiSS-Protokollkette integrieren. Technisch ist hierfür nur ein Transceiver-Baustein wie der iC-MCB von iC-Haus erforderlich, der mit seinen 3x3mm fast überall Platz findet. Die Multi-Slave-Fähigkeit des BiSS-Protokolls macht dies im Vergleich mit anderen Protokollen möglich. Ein normaler Encoder liefert also als Slave die Winkelfunktion und zusätzliche externe Sensoren können als weitere Slaves über den neuen SPI-to-BiSS-Brückenbaustein iC-MCB eingebunden werden und ihre Informationen in das BiSS-Wort einschleifen. So lässt sich einfach Sensorik für Vibration, Beschleunigung, Drehmoment (Torque), Temperatur (z.B. in Motorwicklung oder Lager) etc. in das BiSS Protokoll einbinden. Hierfür stellt der iC-MCB eine flexible I/O Crossbar bereit. Das Fast Sensor Interface ermöglicht einen direkten Datentransfer zwischen digitalem Sensor und dem iC-MCB. Als serielles Dateninterface steht eine bidirektionale BiSS-/SSI-Schnittstelle zur Verfügung. Protokoll, Datenlängen, elektrische Signale, BiSS-Busstrukturen, Synchronisation und Sensoranbindung werden über Parameter des iC-MCB über BiSS oder das Host-Interface des sensorseitigen Mikrocontrollers konfiguriert und im RAM gespeichert. Um das Protokoll bei zeitkritischen Anwendungen schlank zu halten, können Messwerte eines Temperatursensors auch mit geringerer Updaterate übertragen werden, z.B. mit einer Wortbreite von 1Bit.