Genau das soll e-MCM von Artesis vollautomatisch leisten und dabei den Elektromotor als Sensor nutzen. Zusätzlich werden die wichtigsten elektrischen Gesundheitsdaten des Motors und dessen Leistungswerte gleichzeitig mit ermittelt. Entwickelt wurde das System für die vorausschauende Instandhaltung kritischer, rotierender Wechselstrommaschinen. Der patentierte maschinelle Lernalgorithmus ermöglicht eine umfassende Fehlererkennung bereits im Voraus eines sich anbahnenden Schadens. Mit der permanenten Überwachung und der modellbasierten Spannungs- und Stromanalyse in Echtzeit können elektrische, mechanische sowie Prozessfehler von Motoren und Generatoren mit fester und variabler Drehzahl erkannt werden. Die Installation erfolgt mit Hilfe von Stromtransformatoren an die drei Netzphasen des Motors und des Überwachungsmonitor in einer beliebigen Schalttafel. Das Gerät befindet sich typischerweise in oder in der Nähe des Motor-Steuerschranks und ist besonders nützlich in Umgebungen, in denen die Motoren nicht leicht zugänglich sind, entweder weil sie abgelegen oder die Umgebung gefährlich oder unzugänglich ist.

Automatisierte Analyse

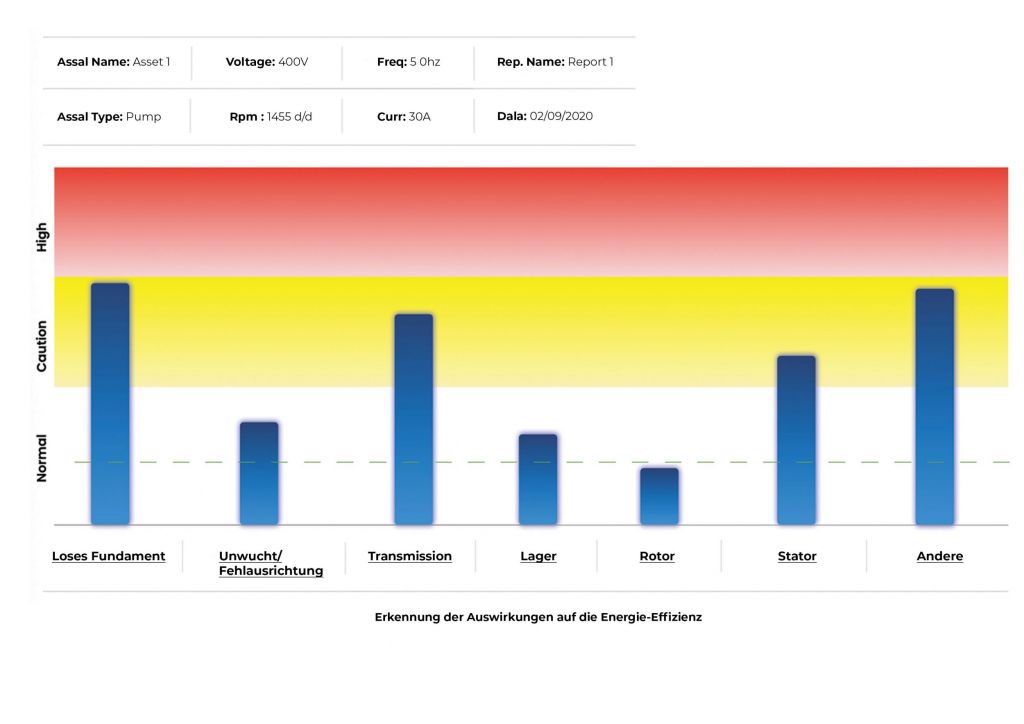

Beim ersten Einschalten beginnt das e-MCM einen automatischen Selbstlernprozess, bei dem es den normalen Betriebszustand der Anlage erlernt. Wenn ein neuer Betriebszustand identifiziert wurde, den es während der Selbstlernphase nicht kennen gelernt hat, bietet es die Möglichkeit, diesen Zustand in zukünftige Überwachungen mit einzubeziehen. Das System führt kontinuierlich Messungen durch und vergleicht diese mit dem digitalen Zwilling, der während des Selbstlernprozesses erstellt wurde. Hierbei wird eine mathematische Modellierungsmethode zur Erkennung und Diagnose von Fehlern in Elektromotoren und damit verbundenen Komponenten verwendet. Das mathematische Modell wird während der Selbstlernphase im Betrieb automatisch gebildet. Während dieser Phase werden die drei Eingangsspannungen und -ströme kontinuierlich gemessen und mit Hilfe von Systemidentifikationsalgorithmen verarbeitet, die die Modellparameter unter einer ganzen Reihe von Betriebszuständen bestimmen. Sobald dies abgeschlossen ist, verfügt das System über ein vollständiges Modell, das das normale Verhalten der Maschine in einem umfassenden Bereich von Betriebszuständen darstellt. Wenn ein Fehler im Motor, im Antriebsstrang oder in der angetriebenen Ausrüstung auftritt, wirkt sich dies auf die Signalform des Eingangsstroms aus, wodurch sich das reale System anders verhält als das Modellsystem. Zum Beispiel können kleine radiale und axiale Verschiebungen, die aus einer Unwucht in einem angetriebenen Ventilator resultieren, über die Kupplung auf den Motor übertragen werden und verändern dessen elektrische Eigenschaften in messbarer und reproduzierbarer Weise. Durch den Abgleich von Änderungen in jedem dieser Parameter mit der entsprechenden physikalischen Eigenschaft des Motors oder des angetriebenen Systems und die Bewertung der Intensität wird bestimmt, ob der aktuelle Zustand der Ausrüstung normal ist und wenn nicht, welche Maßnahmen ergriffen werden sollten. Dieser Ansatz ermöglicht nicht nur eine viel empfindlichere und zuverlässigere Alarmierung, als dies mit herkömmlichen Level-Alarmen möglich ist, sondern erkennt auch die Art des Defekts, der das Problem verursacht.

Fazit

Sensorbasierte Zustandsüberwachungssysteme sind zwar hervorragend in der Lage, Daten zu sammeln, erfordern meistens aber viel Fachwissen, um sie in verwertbare Aussagen umzuwandeln – genau das ist für die meisten Anwender aber entscheidend für die Nutzbarkeit und den Wert eines CMS-Systems. Das e-MCM ist in der Lage, sein durch den Selbstlernprozess aufgebautes Wissen über die Maschinen zu nutzen, um nicht nur zu erkennen, wann sich ein Fehler entwickelt, sondern auch die Art des Fehlers zu erkennen. Dadurch kann ein Wartungsteam die Maßnahmen genau auf den richtigen Bereich konzentrieren, ohne auf die Unterstützung durch einen Diagnoseexperten angewiesen zu sein. Die Software des Gerätes ermöglicht dem Anwender eine detaillierte Analyse mit den Werkzeugen Leistungsspektraldichte und Trendanalyse nach den Ursachen der Fehler. Es ist so konzipiert, dass es autark arbeitet und nur dann eingreifen muss, wenn es ein Problem erkennt.