Ein Blick in die Statistiken zeigt, dass sich rund ein Viertel aller tödlichen Arbeitsunfälle nicht im Normalbetrieb, sondern bei Tätigkeiten rund um die Instandhaltung oder Reinigung von Maschinen und Anlagen ereignet, meist verursacht von Restenergien, die nicht vollständig abgeschaltet wurden. Grundsätzlich sind Hersteller gesetzlich verpflichtet, eine Risikobeurteilung für ihre Maschinen zu erstellen. Dabei wird im Konstruktionsprozess untersucht, welche Gefährdungen von ihnen ausgehen. Mit der Unterzeichnung der EG-Konformitätserklärung bestätigt der Hersteller dann, dass alle Risiken hinreichend verringert worden sind. In der Praxis zeigt sich jedoch, dass zwar Gefahren während des Normalbetriebes einer Maschine berücksichtigt, aber jene vernachlässigt werden, die bei Instandhaltung, Reinigung oder der Fehlersuche entstehen können. Hier wird es verpasst, schützende Maßnahmen zu identifizieren und umzusetzen.

Alle Energien beinhalten Gefahrenpotenzial

Die Arbeit an Maschinen und Anlagen birgt ein Gefährdungspotenzial, das nicht immer auf der Hand liegt: Druckluft, gespeicherte Energie oder Höhen- bzw. Bewegungsenergie von Lasten in höheren Lagen, die absacken können, stellen erhebliche Risiken dar. Auch gespeicherte Energie in hydraulischen oder pneumatischen Systemen oder in elektrischen Kondensatoren muss berücksichtigt werden. Zudem gibt es sogenannte ‚versteckte‘ Energien: Werden chemische Stoffe verarbeitet, kann ein falsches Reinigungsmittel zu gefährlichen Reaktionen führen. Um ein sicheres Arbeitsumfeld bei wiederkehrenden Arbeiten an Anlagen außerhalb des Regelbetriebs zu gewährleisten, müssen all diese Energieformen abgesperrt werden. Ein Hauptschalter am Schrank allein reicht dafür nicht aus – er schaltet nur die Elektrik ab und das nicht zwingend vollständig.

Mit dem LOTO-Verfahren sollen Unternehmen hingegen auf der sicheren Seite sein. Dabei werden alle an der Maschine identifizierten Energieformen von der Quelle getrennt (Lockout): Der Schalter oder Handhebel wird umgelegt und mit einem Schloss samt Etikett (Tagout) gesichert, auf dem Name, Datum und Grund für die Abschaltung stehen. Danach wird die Energiefreiheit mit einem Messgerät geprüft, um sicherzustellen, dass der Schalter seine Aufgabe erfüllt.

LOTO wurde bereits in den 1970er Jahren in den USA eingeführt: Die Occupational Safety and Health Administration (OSHA) regelt die Kriterien mit dem Code of Federal Regulations CFR 1910.147- The control of hazardous energy (lockout/tagout). In Europa definiert die europäische Richtlinie 2009/104/EG Mindestvorschriften für Sicherheit und Gesundheitsschutz bei Benutzung von Arbeitsmitteln durch Arbeitnehmer bei der Arbeit. Inhaltlich entspricht das dem LOTO-Verfahren, auch wenn der Begriff selbst nicht fällt. Die Betriebssicherheitsverordnung hat die Richtlinie in die deutsche Gesetzgebung überführt: Der Arbeitgeber muss also sichere Arbeitsmittel zur Verfügung stellen – im Normalbetrieb, aber auch bei Prozessänderungen, Reinigung und Wartung.

LOTO für Mensch und Maschine

Unternehmen, die LOTO einführen wollen, holen sich oft externe Unterstützung wie das CLTTE-zertifizierten Unternehmen CE-Con aus Bremen. Denn LOTO umfasst mehr als Schlösser, die Mitarbeitende an eine Netztrenneinrichtung hängen können. Die Implementierung ist umfangreich und kostet Zeit, LOTO betrifft Mensch und Maschine gleichermaßen. Die Menschen im Betrieb müssen den Prozess leben und verstehen. Ein Training entwickelt hier Verständnis, fördert jenen speziellen Blick für Gefahren durch Energien und vermittelt die rechtlichen Hintergründe. Auch die Maschinen müssen LOTO-fähig sein: Eine erste Frage bei der Einführung lautet deswegen, ob die Energien der Anlagen überhaupt absperrbar sind. Denn oft versorgt z.B. eine Leitung mehrere Anlagen – sperrt man sie ab, stehen auch die anderen still. In so einem Fall wird eine Nachrüstung notwendig: Absperrorgane müssen für die Versorgungsleitung der einzelnen Maschinen geschaffen werden.

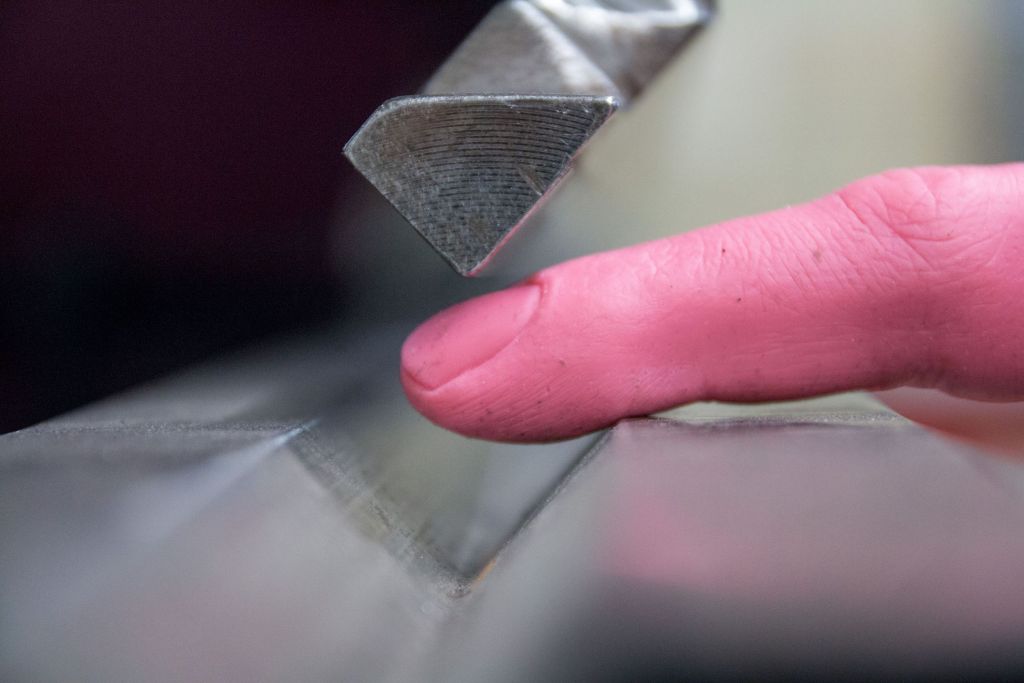

Auch das Tryout, die Überprüfung, ob der Abschaltpunkt tatsächlich die Energie getrennt hat, ist in der Praxis eine Herausforderung. In der Elektrotechnik wird er mit der Feststellung der Spannungsfreiheit nach den Sicherheitsregeln aus der VDE0100 abgedeckt. Nicht so bei anderen Energieformen: Die Überprüfung der Energiefreiheit z.B. von Dampf- und Gasleitungen, die unter hohem Druck stehen, ist nicht immer ohne Weiteres möglich. Das Tryout muss deswegen Anlagen- bzw. Maschinen-bezogen umgesetzt werden – es gibt keine pauschale Lösung.

Prozeduren und Abschaltvorschriften

Das Verfahren erfordert eine sogenannte Prozedur, die das LOTO-Programm und Abschaltvorschriften umfasst. Das Programm gibt den Rahmen vor: Es definiert Verantwortlichkeiten, Vorgehensweisen, etwa wenn ein Schloss fehlt oder schichtübergreifendes Arbeiten abgebildet werden muss, sowie die Verfahren zur Trennung von Energien und die notwendigen Hilfsmittel. Abschaltvorschriften beinhalten die maschinenspezifische Vorgehensweise, um eine Anlage energiefrei zu schalten. Je nach Unternehmensgröße können schnell Hunderte dieser Vorschriften zusammenkommen.

Zur LOTO-Prozedur gehört stets eine Risikobeurteilung der Anlagen mit Analyse der Energietypen und Sicherheitsbereiche: Neben Maschinenkenntnis erfordert dies auch Erfahrung. Die ersten Prozeduren werden daher im Team erstellt. Man fängt bei einer kleinen Anlage mit bis zu vier Abschaltpunkten an und arbeitet sich im Schwierigkeitsgrad und der Komplexität vor. Die Prozeduren werden von Mitarbeitenden, die sie nicht selbst verfasst haben, geprüft, auf Praxistauglichkeit untersucht und die Anwender geschult. Diese müssen wissen, wo sie die passenden Prozeduren und Hilfsmittel finden und wie sie sie einsetzen. Praktische Übungen sind hier notwendig, um z.B. den richtigen Abschaltpunkt zu finden und zu sichern. Bei Änderungen müssen die Prozeduren angepasst werden, um sicherzustellen, dass Darstellung und Ist-Zustand übereinstimmen: LOTO ist also kein einmaliges Projekt, sondern ein fortlaufender Prozess.

Automatisierungspotenziale

Da LOTO die manuelle Anbringung von Sicherheitseinrichtungen sowie ihre Prüfung erfordert, sind Möglichkeiten der Automatisierung begrenzt. Ein Ansatz besteht darin, Prozeduren über eine Software wie CE-Con Safety zu erstellen. Eine digitale Lösung über QR-Codes an Maschinen soll es ermöglichen, Informationen über die Prozedur sofort mobil auf ein Tablet oder Smartphone zu erhalten.

In manchen Fällen kann auch die funktionale Sicherheit der Maschine für eine Automatisierung genutzt werden. Das Problem dabei: Diese Schutzeinrichtungen stellen zwar die Maschine sicherheitsgerichtet still, trennen aber nicht per se alle Energien. Möglich wäre auch eine Fernauflösung von Energietrennung über einen Schalter und eine Rückmeldung. Doch diese Option ist teuer.

Fazit

Bei Tätigkeiten außerhalb des Normalbetriebs wie Wartung und Instandhaltung von Maschinen können Unternehmen den Arbeitsschutz mit einem Logout-Tagout-Verfahren gewährleisten. Damit es ein Erfolg wird, müssen die Maschinen ertüchtigt und die Menschen geschult werden.