Es gibt Maschinen, die allein durch ihre Größe beeindrucken. Hierzu zählen auch die Bergbaumaschinen der Sandvik Mining and Construction. Der Hersteller von ‚Vortriebs- und Gewinnungsmaschinen für den schneidenden Abbau von Mineral-, Kohle- und Erzlagerstätten‘ baut unterschiedliche Maschinentypen für diverse Anwendungen und für raueste Umgebungen, wie z.B. dem Kohleabbau, wo sie ihre Aufgaben zuverlässig und ohne Gefährdung für Mensch und Abbauort erfüllen – Stichwort: explosionsgefährdeter Bereich.

Safety beginnt mit der richtigen Dosis Wasser

Die Sicherheitsanforderungen für solche Maschinen sind somit entsprechend hoch, der Prozess bis zur einsatzbereiten Maschine dadurch komplex und lang, oft über Jahre. Denn die Technik ‚dahinter‘ muss programmiert, geprüft und schließlich an der Maschine selbst installiert werden. Darüber hinaus finden unzählige Projektschritte wie Prüfprozesse oder etwa Sicherheitsabnahmen statt.

Pilz und Sandvik verbindet eine langjährige Kooperation, der deutsche Automatisierer ist als Entwicklungspartner am Standort Zeltweg mitverantwortlich dafür, dass die Sandvik-Maschinen alle notwendigen Safety-Vorgaben erfüllen. Insbesondere, wenn es darum geht, die Gefahr von Explosionen unter Tage durch vor allem Methan, also Grubengasen, auszuschließen: Zur Eindämmung der austretenden Methangase werden Wasserdüsen am Schneidkopf der Bergbaumaschinen eingesetzt. Diese können Explosionen in dreifacher Weise verhindern: 1. Die Bedüsung kühlt die Schneidmeissel, 2. Durch die Anordnung der Düsen wird gezielt Frischluft angesaugt und in den Schneidbereich eingebracht. 3. Durch eine entsprechend hohe Luftgeschwindigkeit wird eine potenzielle Zündquelle nur sehr kurz in der kritischen Zone verweilen, Methan als zündträges Gas entzündet sich nicht. Um ein Gefahrenpotenzial vollständig auszuschließen, müssen die vorgeschriebenen Mindestwerte für Wasserdurchfluss und -druck bzw. Luftdruck eingehalten werden. Dies muss schon bei der Programmierung berücksichtigt werden. Zusätzlich muss erkannt werden, ob eine Düse verstopft oder verloren gegangen ist.

Team-Spirit über Tage als Basis

So auch bei der Sandvik MB670-1 Bolter Miner, die für den Langkammerkohlebau konstruiert ist. Das Ziel und der Mehrwert für den Kunden: höhere Vortriebsleistungen unter rauen Bergbaubedingungen und in engen Räumen zu bieten. Ein anspruchsvolles Ziel mit hohen Anforderungen, für die Sandvik Pilz als langjährigen und erfahrenen Partner mit ins Boot holte. Der Automatisierungsexperte brachte neben der notwendigen Hardware und Software vor allem fachliches Knowhow und die notwendige Erfahrung, offizielle Zulassungsprozesse von A bis Z durchzuführen, mit. So begleitete Pilz den kompletten Umbau der Maschinen auf die neue Bedüsungsüberwachung und dem entsprechenden Test- bzw. Prüfstand sowie die Abnahme durch die Dekra und zeichnete sich für den umfangreichen, im Hintergrund getätigten Programmieraufwand verantwortlich. Auch die Schulungen der Sandvik-Mitarbeiter gehörten dazu. Dominik Pichler, Manager Final Assembly Electric & Electronic Center der Division Mechanical Cutting bei Sandvik über die Partnerschaft bei diesem konkreten Projekt: „Entscheidend war, dass Pilz als Experte der Sicherheitstechnik zusätzlich über Erfahrungen bei behördlichen Zulassungsprozessen verfügt.“ Einen großen Teil der Dokumentation liegt zwar auf Seiten von Sandvik, das Pflichtenheft und die Sicherheitsbewertung/Risikobeurteilung gehören dazu. Die spezifischen Dokumente zu Programm, Hardware-Komponenten, Safety-Check, Erstellung der notwendigen Prüfungsprotokolle usw. lagen aber in der Verantwortung von Pilz. Zudem unterstützte Pilz Sandvik bei der Abnahme der Maschine.

Projektplus: Serienanwendung

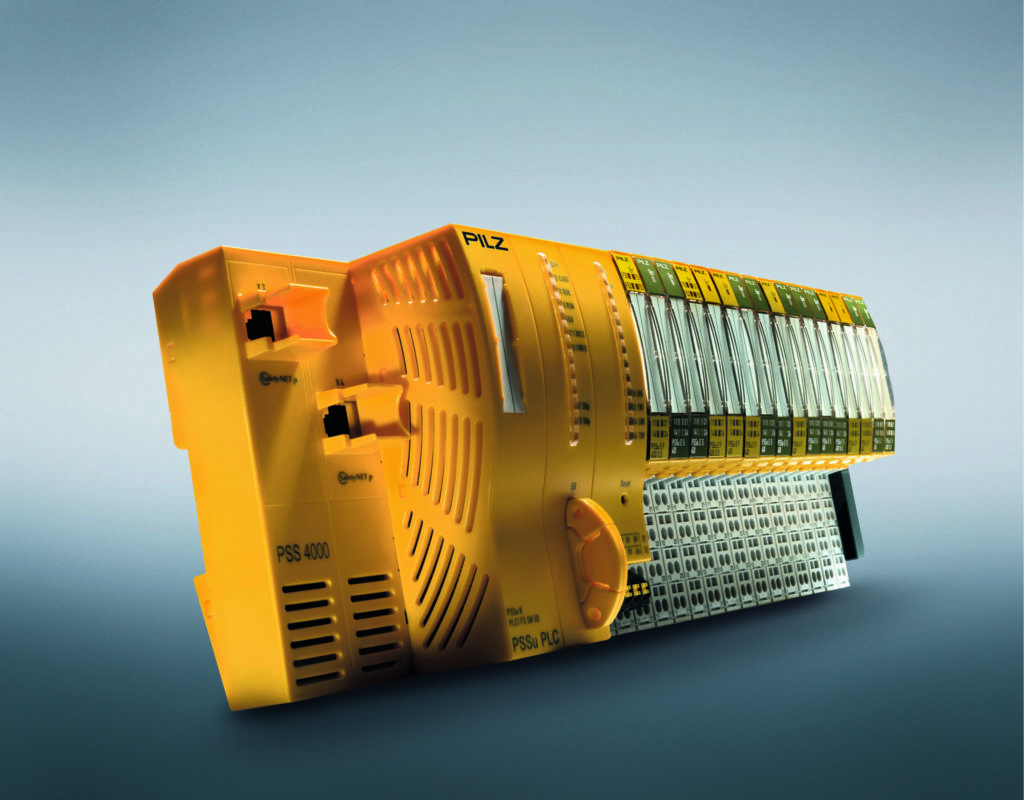

Doch zuvor wurde das umfangreiche Projekt erst einmal in zwei technische Hauptabschnitte unterteilt: ‚on machine‘ und Prüfstand. Im Projektschritt ‚on machine‘ stand der Einsatz des Bedüsungssystems SMS III an der Maschine selbst im Mittelpunkt, wobei die notwendige Überwachung der Düsen bzw. Maschine das Automatisierungssystem PSS 4000 von Pilz übernimmt. Sandvik kann je nach Maschine die Parametrierung nochmals anpassen bzw. der Endanwender kann gegebenenfalls – in einem von Sandvik freigegebenen Parametrierumfang – dies selbst tun. Der zweite Teil des Projekts hat den sogenannten Prüfstand im Blick. Dominik Pichler erklärt: „Damit jedes System vor dem Einbau an der Maschine ausführlich parametriert und getestet werden kann, ist ein sogenannter Test- oder Prüfstand entwickelt worden, der nicht nur das neue System – SMS III mit PSS 4000 – sondern auch das alte, vorhandene System – SMS II mit der Vorgängersteuerung PSS 3000 – abdeckt. Dabei werden alle analogen und digitalen Signale simuliert und sind über eine Visualisierung einstellbar.“ Im konkreten Projekt sollte die Maschine in Serie angefertigt werden. Ein Plus, denn so kann die Lösung in verschiedenen Maschinentypen von Sandvik eingesetzt werden. „Das ist ein Bonus,“ freut sich Pichler.

Technisch fit für die Zukunft

„Zum Startzeitpunkt des Projekts war bereits klar, dass die frühere Steuerung PSS 3000 der Sandvik-Maschinentypen dringend getauscht gehört“, so Pichler. Der Produktlebenszyklus der damals neuartigen, nach den Prinzipien der integrierten Explosionssicherheit konzipierten und sehr robusten – ‚rüttelfreien‘ – PSS 3000, war einfach überschritten, die Technik nicht mehr State of the Art. Z.B. konnte nur der Gesamtdurchfluss bewertet werden, verstopfte oder verlorene Düsen wurden nicht erkannt. Dieses alte System hatte für die Betreiber klare Grenzen mit Blick auf die Bedienbarkeit und daher auch für Wartung und Betriebssicherheit. Zudem konnte es nur vom Maschinenhersteller Sandvik und nicht vom Betreiber parametriert werden. Auch fehlte eine Visualisierung der Werte. Und schließlich wollte man sich von Seiten Sandvik hinsichtlich der anstehenden Reparatur und Ersatzteilverfügbarkeit absichern und sich für die Zukunft rüsten.

Bei der Sandvik MB670-1 Bolter Miner hat Pilz als Partner den gesamten Entwicklungsprozess begleitet, bis hin zur erfolgreichen Inbetriebnahme beim Endkunden. Das Ziel bei diesem und jedem weiteren gemeinsamen Projekt ist es, den nachfolgenden Arbeitsaufwand beim Endanwender zu minimieren. Was so viel heißt wie, dass das dazugewonnene Knowhow an der jeweils aktuellen Maschine ‚von Zeltweg‘ aus direkt an die Endkunden weitergegeben werden kann. Erst damit ist das Projekt erfolgreich abgeschlossen. Zumindest bis auf Weiteres: Für Pilz ist ’nach dem Projekt vor dem Projekt‘ – bis wieder ein neuer Maschinentyp von Sandvik auf den Markt kommt.

Sandvik Mining and Construction in Zeltweg entwickelt und produziert Vortriebs- und Gewinnungsmaschinen für den schneidenden Abbau von Mineral- und Erzlagerstätten und zur Auffahrung von Verkehrstunnel weltweit. Am Standort in Zeltweg in Österreich ist das Kompetenzzentrum für Entwicklung, Engineering und Produktion von Maschinen für schneidende Gesteinsbearbeitung als auch für mobile Förderbandsysteme angesiedelt. Der Standort Zeltweg – mit einer Historie von mehr als 170 Jahren – und seine Produkte/Services gehören organisatorisch zum Geschäftsbereich Sandvik Mining and Rock Solutions.

Automatisieren ganz einfach

Mit dem Automatisierungssystem PSS 4000 von Pilz lassen sich Automatisierungslösungen aufbauen, die gleichermaßen Automatisierungs- und Sicherheitsaufgaben abdecken und die für den Anwender dennoch sehr einfach zu handhaben sind. Zentrale Idee von PSS 4000 ist die Verschmelzung von Sicherheit und Automation. Hard- und Software sind intelligent verzahnt: Das System ist physikalisch gemischt, aber logisch getrennt und somit rückwirkungsfrei. Der Protokollaufbau des Kommunikationsnetzwerks stellt dabei die stabile Netzwerkübertragung sicher. Telegramme mit sicherheitsrelevanten Informationen, z.B. Eintritt einer Person in den Gefahrenbereich einer Anlage, kommen sicher beim gewollten Empfänger an.

Während bei der klassischen Automatisierung eine einzelne, zentrale Steuerung die Maschine oder Anlage überwacht und alle Signale verarbeitet, erlaubt PSS 4000 eine konsequente Verteilung von Steuerungsfunktionen (Multi-Master-System). Prozess- oder Steuerungsdaten, Fail-safe-Daten und Diagnoseinformationen werden über Ethernet ausgetauscht und synchronisiert. Damit spielt es für die Steuerungsfunktion keine Rolle, wo der zugehörige Programmteil abgearbeitet wird. Statt einer zentralen Steuerung steht dem Anwender ein zur Laufzeit verteiltes Anwenderprogramm in einem zentralen Projekt zur Verfügung. Über dieses zentrale Projekt werden alle Netzteilnehmer konfiguriert, programmiert und diagnostiziert. So ist ein einfaches, einheitliches Handling im Gesamtprojekt möglich.

Mehrere gleichberechtigte Steuerungen lassen sich einfach über das Echtzeit Ethernet SafetyNET p verbinden. SafetyNET p tauscht Daten und Zustände zwischen den Steuerungen aus und synchronisiert diese. Über das Softwaretool PAS4000 werden alle Netzteilnehmer zentral programmiert und konfiguriert. Das macht das Handling des Projekts – egal welcher Größe – einfach.

SANDVIK IN ZELTWEG

Sandvik Mining and Construction G.m.b.H. in Zeltweg entwickelt und produziert Vortriebs- und Gewinnungsmaschinen für den schneidenden Abbau von Mineral- und Erzlagerstätten und zur Auffahrung von Verkehrstunnel weltweit. Am Standort in Zeltweg in Österreich ist das Kompetenzzentrum für Entwicklung, Engineering und Produktion von Maschinen für schneidende Gesteinsbearbeitung als auch für mobile Förderbandsysteme angesiedelt. Der Standort Zeltweg – mit einer Historie von mehr als 170 Jahren – und seine Produkte/Services gehören organisatorisch zum Geschäftsbereich Sandvik Mining and Rock Solutions.

KASTENTEXT (zu Produkt)

Automatisieren ganz einfach!

Mehrere gleichberechtigte Steuerungen lassen sich einfach über das Echtzeit Ethernet Safetynet p verbinden. Safetynet p tauscht Daten und Zustände zwischen den Steuerungen aus und synchronisiert diese. Über das Softwaretool PAS4000 werden alle Netzteilnehmer zentral programmiert und konfiguriert. Das macht das Handling des Projekts – egal welcher Größe – einfach.