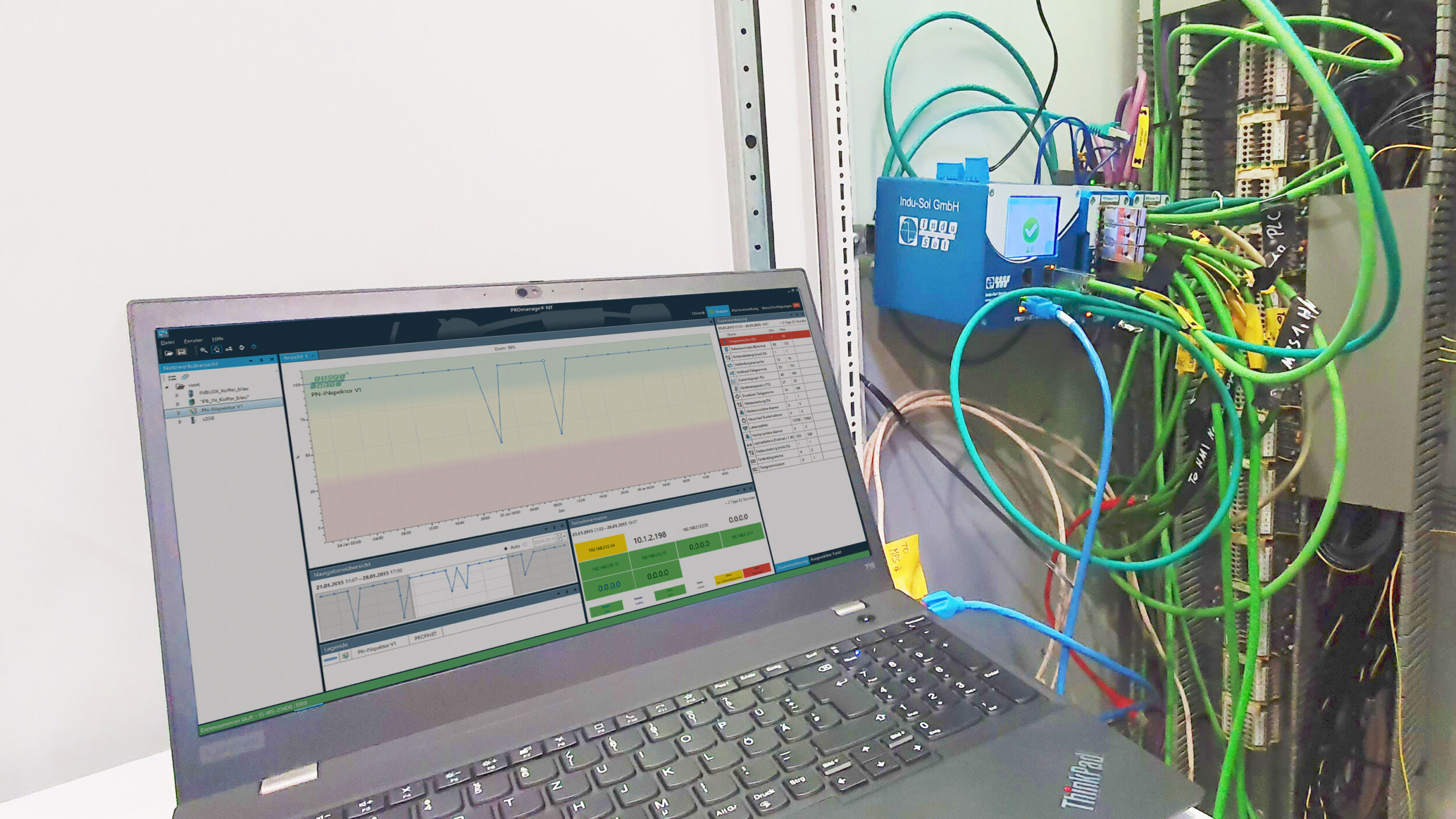

Gerade bei Antriebssystemen in anspruchsvollen Industrieumgebungen, z.B. in der Intralogistik, der Lebensmittelindustrie oder bei Industriegetrieben im Heavy-Duty-Bereich, ergänzt das Condition Monitoring den Dreiklang aus Getriebe, Elektromotor und Frequenzumrichter und verbessert die Sicherheit und Zuverlässigkeit, denn Industriegetriebeinstallationen sind meist in sensiblen Anwendungen im Einsatz, deren Ausfall hohen Schaden verursachen kann. Hier kommt Condition Monitoring für Predictive Maintenance ins Spiel: Auf Basis intelligenter Algorithmen und Software in Verbindung mit einer IIoT-Umgebung können die vernetzten Antriebe ihre Zustandsdaten in der umrichtereigenen PLC sammeln und zusammen mit den Daten angebundener Sensoren oder Aktoren vorverarbeiten. Die Ergebnisse der Vorverarbeitung oder die kompletten Daten werden wahlweise an ein Edge Device übertragen. Dort werden die Daten aller Subsysteme verwaltet und ausgewertet. Diese stehen dann als vorselektierte und aufbereitete Smart Data für die weitere Verwendung und übersichtliche Visualisierung zur Verfügung.

Daten nicht nur lesen, sondern analysieren

Ein konkretes Anwendungsbeispiel ist die sensorlose Ermittlung des passenden Ölwechselzeitpunkts auf Basis der Öltemperatur. Genutzt wird dabei die Tatsache, dass die Ölalterung bei Getrieben insbesondere von der Öltemperatur abhängig ist. Diese Informationen in Kombination mit bekannten Getriebeparametern und spezifischen, betriebsbedingten Parametern ermöglichen eine genauere Angabe des Ölwechselzeitpunkts. Ein physischer Temperatursensor ist dafür nicht erforderlich. Die Vorverarbeitung der Antriebsdaten erfolgt in der integrierten PLC des Nord-Frequenzumrichters, der als Auswerteeinheit genutzt wird. Die ermittelten Daten können dem Kunden über alle gängigen Schnittstellen zur Verfügung gestellt werden.

Die Ausstattung des Antriebes ist dabei optional erweiterbar und lässt sich jederzeit an die jeweilige Automatisierungsaufgabe anpassen. Der Kunde kann wählen, welche Aufgaben (Antriebsüberwachung, Antriebssteuerung, Prozesssteuerung) er direkt in den Antrieb verlagern möchte. Diese Skalierbarkeit gibt ihm die Möglichkeit, z.B. in einem kleineren Produktionsbereich erste Erfahrungen zu sammeln, bevor er seine komplette Anlage umstellt. Zur Verfügung stehen drei Ausbaustufen. In der kleinen Ausprägung übernimmt die Antriebs-PLC lediglich die Überwachung des Antriebs. Die Antriebsparameter werden in der PLC vorverarbeitet und an die übergeordnete Anlagensteuerung weitergeleitet, die dann die Antriebs- und Prozesssteuerung verantwortet. In der mittleren Ausprägung bindet die PLC zusätzlich die Antriebssteuerung ein und führt so auch antriebsnahe Funktionen aus. In der größten Ausbaustufe ersetzt die Umrichter-PLC die übergeordnete Anlagensteuerung komplett. Neben der Kommunikation an eine Steuerung kann auf Wunsch auch eine lokale Datenverwaltung ohne Internetanbindung die Daten übernehmen.